激光加工技术一直是国家重点支持和推动应用的一项高新技术,特别是政府强调要振兴制造业,这就给激光加工技术的应用带来了发展机遇。在国家制定中长远期发展规划时,又将激光加工列为关键支撑技术,它涉及国家安全、国防建设、高新技术产业化和科技前沿的发展,因此国家对激光加工技术给予了高度重视,这必将为激光加工机的制造和产品升级带来巨大商机。

中国光学光电子行业协会激光分会的逐年统计显示,我国激光加工设备的年销售额一直呈高速增长态势。2006年,激光加工设备的销售额已超过20亿。这充分说明激光加工技术在我国步入了实用化发展道路。全球工业激光系统产值如下表1所示。

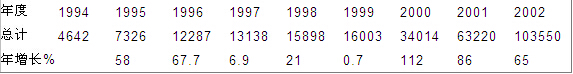

表1 全球工业激光系统产值(百万美元)(%增长率)

国内工业激光加工系统的销售台数和销售额自1995年才开始有较大的增长,在1995年至1996年,1999年至2001年呈现高峰,有成倍增长。比1999年增长112%,增长较快的原因是电池激光封焊和电子元器件,小五金的激光标记采用了大量的YAG激光焊接机和激光标记机,国产激光切割、熔敷系统应用的增长也较大。

表2 1994-2002年中国国内激光加工系统销售额(万元人民币)

激光加工机主要有以下产品:激光切割机,激光打标机,激光焊接机等组成,2006年我国各类激光加工机销售额如下表3所示。

表3 2006年我国各类激光加工机销售额(万元)

激光切割机

目前国内产量最大的生产企业为上海团结普瑞玛激光设备公司,年订货量已超过150余台,在全球激光切割机生产企业中产量排第5位。此外,华工激光工程分公司、济南捷迈、沈阳普瑞玛和江苏金方园等也是生产激光切割机的著名企业。预计近期国内市场1~4kW激光切割机的销量达300~350台,国内供货将占200余台,来自德国、瑞士、日本、韩国和比利时等的国外供货量为100余台。

激光打标机

据全球对激光加工系统销售总量的统计显示,激光打标机的销量仅次于激光切割机,居第2位。近年来,激光切割机和激光打标机的销量各占销售总量的1/3左右。而我国则相反,激光打标机的销售额一直占国内激光加工销售额的50%以上,占据了国内较大市场,并在工业领域拓展应用,与国外相比,其应用范围更加广泛。激光打标机的年销售台数约为4000~5000台。近年来,光纤激光器和全固态激光器正批量进入打标机生产企业与之配套。打标机可对零件的固定位置打标,也可对流水线上的物品进行飞行打标。我国生产激光打标机较知名的企业有大族激光、华工激光、楚天激光、大恒激光、桂林星辰激光和志恒达激光等公司。

激光焊接技术与设备

激光焊接技术在国内的应用正迅速扩大,激光焊接机的销售额仅次于激光打标机和激光切割机。该技术主要用于电池、电器、仪表、五金工具及钢铁、航空航天、汽车等工业。其应用分3大类:(1)用于移动通讯,如手机电池的焊接,还有电容、电器、仪器仪表元器件的焊接。(2)用于金刚石锯片的激光焊接。目前欧洲已禁止使用热阻焊的金刚石锯片,而大量采用CO2激光器将金刚石刀头焊接到锯片基体上,这种工艺符合安全要求。据报道,基建业使用的金刚石刃具中,消耗最大的为激光焊接金刚石锯片,需求量约合30亿美元。这也带动了国内企业对这项激光焊接工艺及设备的研发和生产。我国年出口值约为3000万美元,年出口增长率增高的原因之一是我国人造金刚石刀头的粉末冶金较好,设备出口量增加。国内生产激光焊接金刚石锯片的较大企业有华工激光、武汉团结激光、北京安泰、丹阳华昌、石家庄博深和杭州高发等企业。生产激光焊接锯片系统的有华工激光、武汉团结激光、济南捷迈、上海团结普瑞玛等企业,这些企业生产的产品多为多工位焊接系统。(3)激光焊接钢板。这种钢板多用于钢铁工业(如钢板在线拼焊、带钢拼焊等)、汽车板拼焊(在钢铁厂或汽车厂)以及各种壳体类零件焊接,其激光焊接系统不是定型产品,多为“量身定做”。预计这方面市场会越来越大,值得重视,生产这类系统的国内企业有华工激光、上海团结普瑞玛、武汉楚天等企业。

市场展望

与国外激光加工系统相比,我国的激光加工系统差距甚大,仅占全球销售额的2%左右。主要表现为:高档激光加工系统很少,甚至没有;主力激光器不过关;微细激光加工设备缺口较大;国内应用市场有很大发展空间。目前我国的生产企业正在积蓄力量稳步进入。激光加工技术将会在未来几年迅速发展,原因有下:

(1)国家重视,各级政府部门都在积极关注、规划、立项,多方面资金正在注入。特别是国家强调立项主体由大专院校、科研部门转到以企业为主,这就会促进企业产品的自主创新和技术升级。

(2)国内各类制造业接受了激光加工技术,意识到这项技术可使他们的产品增加技术含量,加快产品更新换代,可达到“敏捷制造”,满足市场对“个性化”产品的要求。(3)国内已逐步形成了产业群体,激光零部件配套企业逐渐齐全,各类具有特色的激光加工系统制造商纷纷建立,国内已形成4个激光加工设备制造的产业带,它们主要分布在华中、珠江三角洲、长江三角洲和京津环渤海经济发达地区。

(4)国际知名的激光加工制造商有的在华投资建厂,有的与国内合资生产,总趋势是纷纷进入,形成国际竞争国内化。

(5)国内在主力激光器方面逐步过关,现已进入市场应用。如大功率轴流CO2激光器、中小功率金属腔射频CO2激光器、半导体泵浦全固态激光器、光纤激光器及倍频DPL、大功率二极管模块等正蓄势待发,已步入产品化的初期阶级,并投放市场。为国产激光加工的升值开拓新应用创造条件。

国产企业现状

我国激光制造技术的应用研究水平和应用规模与发达国家相比,差距很大。在产业方面,一些中、高档激光产品及其材料、元器件仍然停留在开发阶段,或尚未形成规模,高档、高智能、高自动化的激光产品比较缺乏。不少激光加工应用在我国仍是空白或刚起步,如激光微加工、特种材料加工、激光纳米加工以及飞秒激光加工等。国内工业激光企业的力量从技术、性能、资金、规模等比较弱小,企业的核心技术竞争力不足,“产品结构”趋同,以及缺少一些重大创新有自主知识产权的产品,是目前国内激光产业存在着的一个较为严重的问题。中国加入WTO后,进口激光产品的价格降低,使国产激光产品的市场份额、价格和利润受到严重威胁。由于海外公司的纷纷涌入,人才竞争局面更趋激烈。在激光加工应用推广方面也有不少困难,例如,我国制造业中的很大一部份是组装业,以国内现有的工业基础很难对一些国外引进组装机械中传统工艺进行改造更新、采用诸如激光加工之类的新工艺。

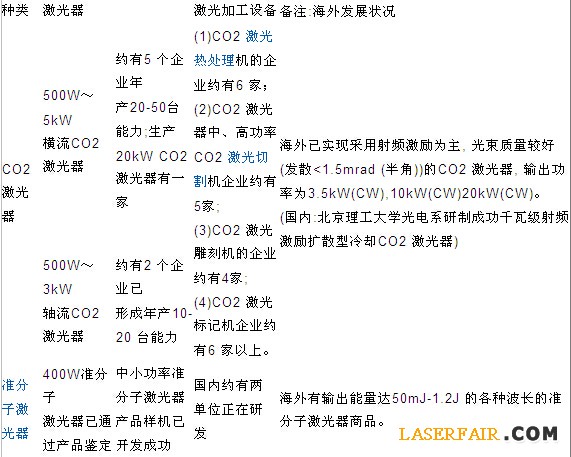

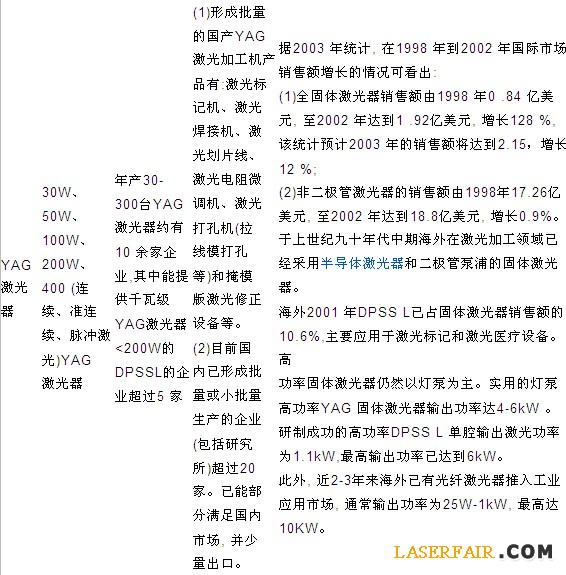

表4国内激光器和激光加工设备发展概况