随着高铁技术的进一步发展和地域覆盖面的不断增加,航空工业面临着越来越严峻的竞争压力。特别是新冠疫情肆虐导致航空业务受到重大影响,全球气候变暖导致环境灾难频发的时代背景下,如何降低飞行成本、减少温室气体排放是航空工业必须考虑的问题。然而在这之上,航空安全才是重中之重。飞机零部件的高性能、抗疲劳性、抗侵蚀性是航行安全的基本要求。激光技术的应用给航空安全、降低成本、减少碳排放提供了助力。飞机维保过程中,需要定期对机体表面重新涂装。涂装前必须对机体表面的原有油漆予以去除。对局部细微裂缝、缺损进行修补。传统的飞机油漆去除方法有喷砂清洗、化学清洗、手工打磨抛光等。其中喷砂(喷丸、干冰)方法(约占清洗总量的20%)为接触式清洗,易对工件造成损伤,影响机械力学性能,污染环境。化学方法(约占清洗总量的75%)大多采用苯类溶剂浸泡、铲刮工艺去除油漆。溶剂毒性大,不降解,无法处理,污染环境,职业健康危害大;清洗时间周期长,对零部件存在腐蚀和二次污染。手工打磨抛光方法(约占清洗总量的5%)为接触式清洗,损伤工件表面,影响机械力学性能。劳动强度大,清洗质量不受控。采用激光清洗代替传统清洗工艺去除老化的飞机涂装是一个最佳选择。激光脱漆为非接触式清洗,激光能量被油漆层吸收,被基材反射,零部件的机械力学性能不受影响,抗腐蚀性强,激光清洗不损伤基材;激光脱漆不使用化学药剂,无污染物排放,固态废弃物易于收集处理,对零部件没有二次污染,绿色环保;激光清洗设备易于实行自动化智能清洗,清洗过程可被复制,重复实施,清洗质量高,一致性好;激光脱漆过程无需耗材,设备运行成本低。激光的无应力无损绿色环保清洗优势为飞机维保提供了安全和质量保证。

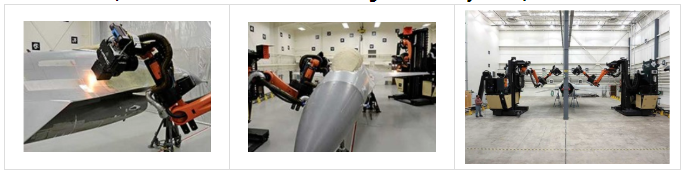

历年来,各国对航空装备表面激光脱漆先后进行了各种尝试。循着激光光源的发展轨迹,先后开发了使用CO2激光光源、Nd:YAG激光光源和光纤激光光源的自动、半自动的在线、离线激光清洗设备,专业用于固定翼、旋翼飞行器表面的脱漆应用。不同的激光器产生不同波长的激光输出,为细分的各种脱漆应用提供了选择合适激光光源的可能。1、 RLCRS(Robotic laser coating removal system)

此设备为Concurrent Technologies公司为客户定制的离线激光脱漆产品,与传统脱漆工艺相比,使用该设备减少了脱漆时间,脱漆不使用干冰和砂粒,激光脱漆区域精确可控,减少了涂装油漆的使用量,减少了固体废弃物数量和污水排放量,当年节省环保费用39万美元,不到一年即可收回投资。

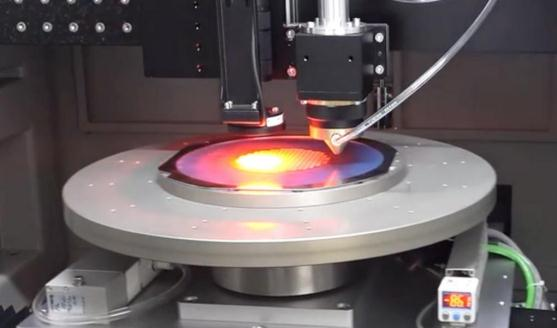

2、 ARBSS(Automated Rotor Blade Stripping System)

该设备是Lasertronics公司为用户定制的专业清洗飞机旋翼(金属、碳纤维复合材料)的离线清洗设备。安装在导轨上的激光清洗头工作区域可达50m,采用了Nd:YAG激光光源,能量通过光纤传输,柔性化好。该设备带有图像检测单元,可评估工作表面颜色,确定清洗效果。该设备可对飞机上的边角部位、缝隙进行清洗。主要清洗对象为H-53,鱼鹰V-22,H-60黑鹰,阿帕奇等。

3、 LCR(laser coating removal robot)

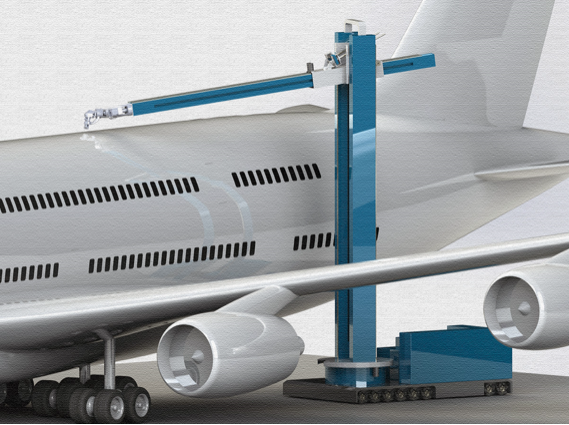

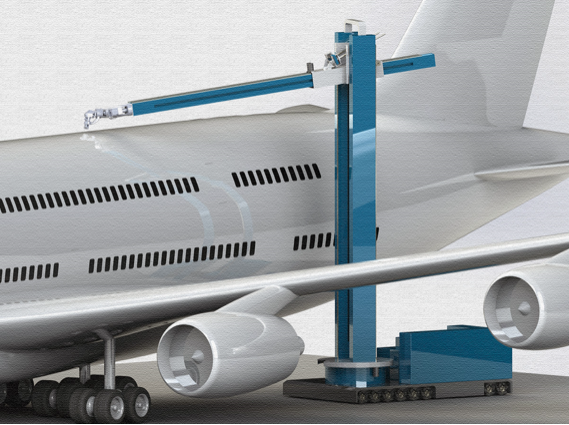

该系统为LR SYSTEMS定制的在线激光清洗设备。为覆盖大型飞机机身的清洗,该脱漆机器人高15.85m,臂展25.9m,重45.4吨,导光臂有效精确传输距离最大可达30m。采用了20kw功率输出的CO2激光器,可以满足所有颜色漆层和涂料的清洗需要,可以选择性去除机体面漆。除漆系统配备了机体表面轮廓跟踪仪以保证激光清洗头始终贴合机体表面恒距清洗。此外还采用了颜色传感器和近红外光谱成像等手段检测油漆去除效果。激光清洗下来的固体废弃物由真空抽吸系统收集。该清洗系统既可用于金属基地材料的表面脱漆,也适用于复合结构材料的表面脱漆。为适应不同尺寸飞机的清洗要求,该系统共有四种尺寸规格,满足从小型飞机(战斗机、直升机)到大飞机(A380)的表面油漆剥离需求。4、 RACRS(Robotic Automated Coatings Removal System)

该系统是Lasertronics公司将离线清洗设备ARBSS(清洗旋翼)应用于在线清洗而派生出的机型。RACRS主要用于清洗飞机机身。采用的也是Nd:YAG激光器,激光能量可通过光纤传输,柔性化好。清洗头工作区域半径可达50m,可对飞机上的边角、缝隙(如机翼油箱内部)进行清洗。主要清洗对象:鱼鹰V-22机身及其他机身。

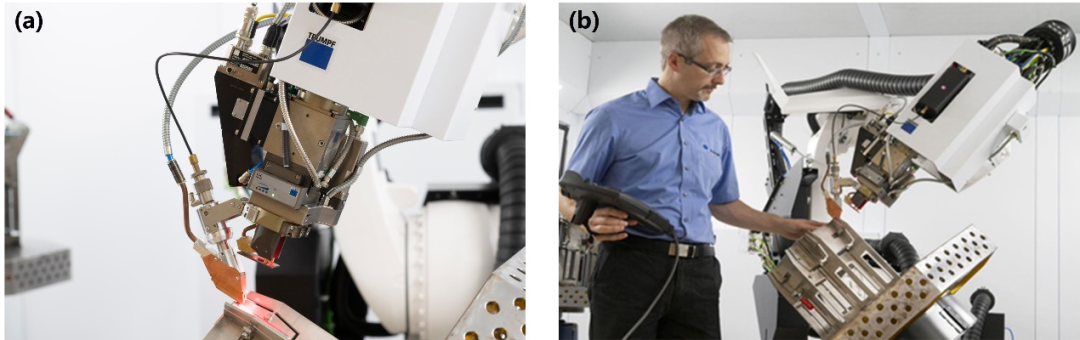

5、 ARLCRSs(Advanced Robotic Laser Coating Removal Systems)

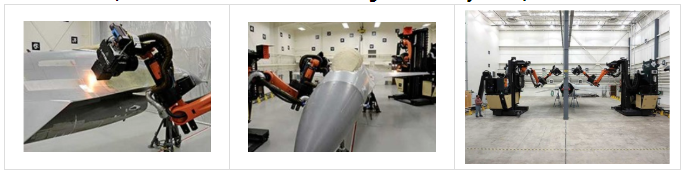

与RLCRS 一样,ARLCRSs 是Concurrent

Technologies的又一款定制产品。主要用于为商业航空公司和航空航天工业提供除漆服务。该系统包含6个机器人,2个用于F-16除漆,4个用于C-130除漆。整个系统采用了光纤激光器作为除漆光源。整个系统半自动工作,以适应不同机型的清洗要求。在清洗效率方面,与传统清洗方法相比,F-16除漆时间可从7天缩短到3天,C-130除漆时间从10天减至5天。该系统适用于金属或复合结构材料的除漆清洗,清洗下的固体废弃物由真空抽吸系统收集处理。当时的设备成本为500~700万美元。

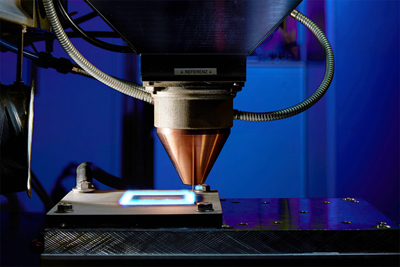

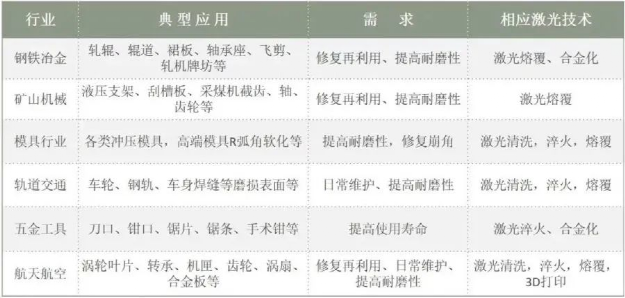

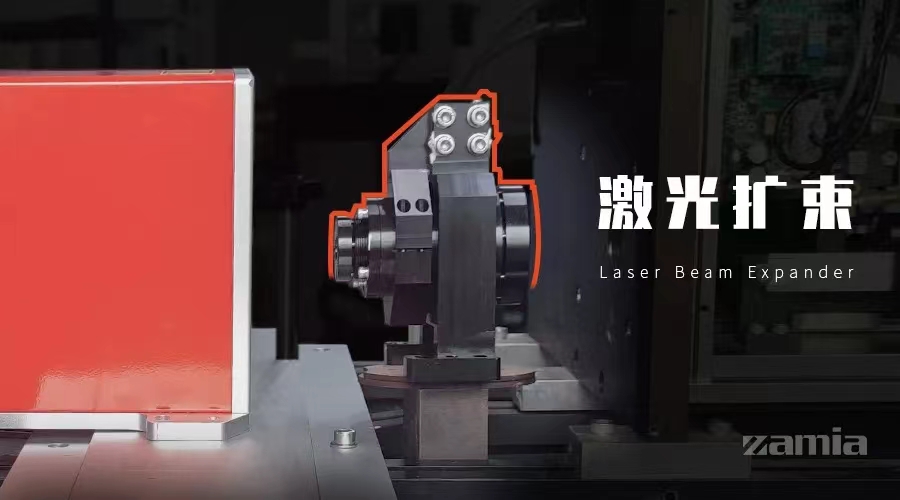

近年来,国内一些航空专业研究所和大学也开展了一些飞机激光脱漆方面的研究。从激光清洗技术应用来看,对航空部件进行焊接、粘接前预处理,焊接后处理,飞机维保除污除油去脂等方面的应用相对成熟些。对机体功能涂层的去除试验及效果分析也在不断进行中。由于航空工业的特殊性,一项工艺要应用于生产实际除了要有技术上的可靠支撑、严苛的恶劣气象环境试验外,还必须通过严格的审批流程,经历从点到面的逐步实施过程。集萃激光(www.jicuilaser.com)专注于激光加工技术和智能制造技术在生产环节的结合应用,以激光智能制造技术解决生产制造过程中的实际问题;致力于提升用户产品品质、提高生产效率、降低制造成本、促进环境保护、实现绿色制造。针对航空制造业,集萃激光公司提供通用型JL-EasyCleaning 系列便携式激光清洗机(50-100瓦)、JL-QuickCleaning系列移动式激光清洗机(200-1000瓦)和JL-MultiCleaning多功能激光清洗机(100-1000瓦)供用户选择。可分别用于航空零部件锈渍、油污清洗,油漆剥离和机体功能涂层的逐层去除。

![]()