国产手机厂商的“刘海”只学到外形 主要因为买不到VCSEL激光器

面容ID至今仍争议不小,但又成了行业趋势

来自路透社(Reuters)报道称,在与三家主要零部件供应商谈判之后,Android手机制造商将不得不等到2019年,才能复制苹果公司在iPhone X上用过的面容ID识别系统(Face ID)。在面部识别技术领域,苹果领先对手两年。

根据三家零部件制造商Viavi Solutions公司、Finisar集团和Ams公司的数据,关键部件的产能瓶颈将制约结构光技术的大规模普及,中国手机厂商们可能要比苹果晚两年才能用上类似的面部解锁技术。

去年9月,苹果推出了iPhone X手机,虽然“刘海”被人吐槽,但今年就突然成了手机设计美学的风向标。在评测iPhone X时候我们曾谈过,“刘海”的存在是结构光系统和全面屏两种技术的结果。但一大票安卓厂商用类似的设计,主要原因到不是因为结构光系统系统,而是前置镜头和传感器等与全面屏之间的矛盾,或许,还存在那么一点“像iPhone才好卖”的想法。

跟风设计

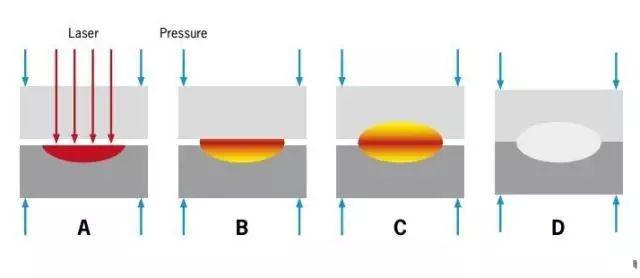

手机是工业化量产物品,一款产品设计也许很快就可以普及,但最终制约的因素,是上游供应零部件的数量。Android手机厂商们正在努力寻找垂直腔表面发射激光器(VCSEL)供应商,这是原深感镜头需要的关键部件,但并是不说买就能买到的。

去年12月,苹果公司曾表示,计划向提供VCSEL组件供应商Finisar集团投资3.9亿美元,这项投资将使Finisar能够以指数方式增加其研发支出和VCSEL部件的产量。而VCSEL是iPhone X的关键部件之一,面容ID、Animoji和肖像模式自拍,甚至AirPods距离感应功能都离不开它——其实类似情况经常出现,苹果经常这么干,给自己的关键部件供应商提前投资,造成一段时间内的垄断优势。

三星S9也有面部识别技术,但与iPhone X实现原理不同

另一家总部位于奥地利的Ams公司预计明年将推出VCSEL芯片,并表示已与一家手机制造商达成了一笔大交易。

Viavi是3D传感模块所需光学滤波器的主要供应商(也几乎是唯一的),该公司认为,只有一个Android手机制造商将在年底交付3D传感,但供应量可能非常低。该公司预计,有两款Android手机将在2019年实现(面部识别)这种功能。

从另一个角度看,关注电子产业链的KGI凯基证券证券去年10月曾发布报告,在苹果推出原深感镜头和面容ID技术后,Android智能手机供应商这类技术的调查增加了两倍,也就是说,安卓厂商门很认真的想过是否用面部识别来取代传统的Touch ID指纹识别。(晓光)

发布时间 : 2018-03-21