激光是20世纪四大发明之一,它拥有强度高、单色性好、相干性好、方向性好等特点,被称为“最快的刀、最亮的光、最准的尺”。激光产业链的上游包括激光晶体、光学镜片、各类激光器、数控系统等;中游设备环节包括激光切割机、激光焊接机、激光打标机、激光雕刻机、激光美容设备、照明设备等;经过多年的发展,各类激光设备已被广泛应用于材料加工、电子信息、航空航天、医疗、军事武器、通讯等众多下游行业。

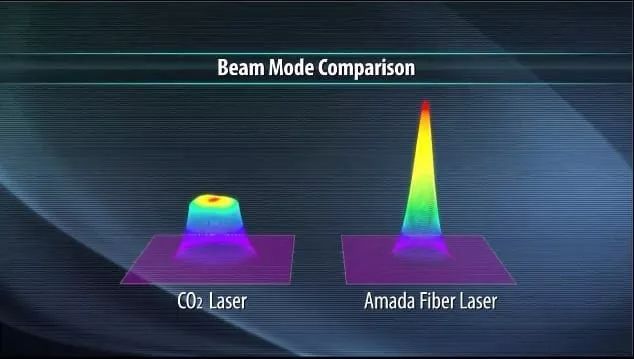

激光器是用来产生激光的部件,是激光设备最核心的零部件。2017年全球激光器销售收入达到124.30亿美元,增速达18.16%,其中光纤激光器市场规模达20.39亿美元,增速达24.78%;与此同时,光纤激光器在工业激光器中的市场份额达到47.26%,取代CO2激光器成为了新一代的主流工业激光器。目前国内的中低功率光纤激光器已基本完成了进口替代,高功率光纤激光器的国产化率仍比较低,2017年仅约10%左右。随着国内光纤激光器企业的技术突破,国内高功率光纤激光器大概率将复制中低功率激光器进口替代的过程。

高功率激光加工设备的成本中,激光器约占50%甚至更高。高功率光纤激光器的国产化加速,将大大提高激光加工设备的性价比,行业有望迎来爆发阶段。激光加工设备与工业机器人类似,可在工业生产中替代众多传统的设备,如激光打标机替代油墨喷码机、激光切割机替代火焰切割设备、激光焊接机替代传统焊接设备等。随着工业自动化升级,工业生产对精度、效率、可靠性等方面提出更高的要求,激光加工设备的性价比逐渐显现。2017年我国工业激光器及系统销售规模达到495亿元,未来成长动力依然充足。

发布时间 : 2018-06-25

固体激光器是用固体激光材料作为工作物质的激光器,工作介质是在作为基质材料的晶体或玻璃中均匀掺入少量激活离子,具有体积小、使用方便、输出功率大的特点。

固体激光器以光为激励源。常用的脉冲激励源有充氙闪光灯;连续激励源有氪弧灯、碘钨灯、钾铷灯等。在小型长寿命激光器中,可用半导体发光二极管或太阳光作激励源。一些新的固体激光器也有采用激光激励的。

固体激光器由于光源的发射光谱中只有一部分为工作物质所吸收,加上其他损耗,因而能量转换效率不高,一般在千分之几到百分之几之间。

固体激光器特性

固体激光器可作大能量和高功率相干光源。红宝石脉冲激光器的输出能量可达千焦耳级。经调Q和多级放大的钕玻璃激光系统的最高脉冲功率达10瓦。钇铝石榴石连续激光器的输出功率达百瓦级,多级串接可达千瓦。

固体激光器运用Q开关技术(见光调制),可以得到纳秒至百纳秒级的短脉冲,采用锁模技术可得到皮秒至百皮秒量级的超短脉冲。

由于工作物质的光学不均匀性等原因,一般固体激光器的输出为多模。若选用光学均匀性好的工作物质和采取精心设计谐振腔等技术措施,可得到光束发散角接近衍射极限的基横模(TEM00)激光,还可获得单纵模激光。

固体激光器应用趋势

固体激光器在军事、加工、医疗和科学研究领域有广泛的用途。它常用于测距、跟踪、制导、打孔、切割和焊接、半导体材料退火、电子器件微加工、大气检测、光谱研究、外科和眼科手术、等离子体诊断、脉冲全息照相以及激光核聚变等方面。固体激光器还用作可调谐染料激光器的激励源。

固体激光器的发展趋势是材料和器件的多样化,包括寻求新波长和工作波长可调谐的新工作物质,提高激光器的转换效率,增大输出功率,改善光束质量,压缩脉冲宽度,提高可靠性和延长工作寿命等。

发布时间 : 2018-06-21

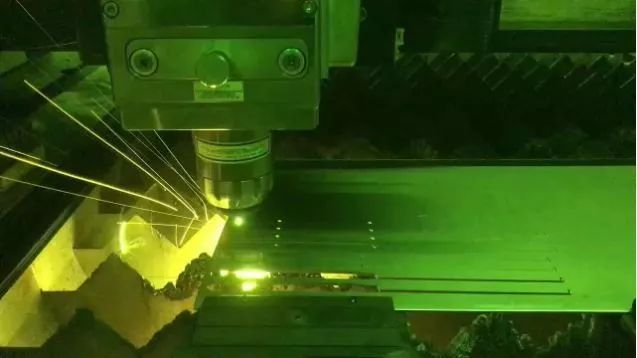

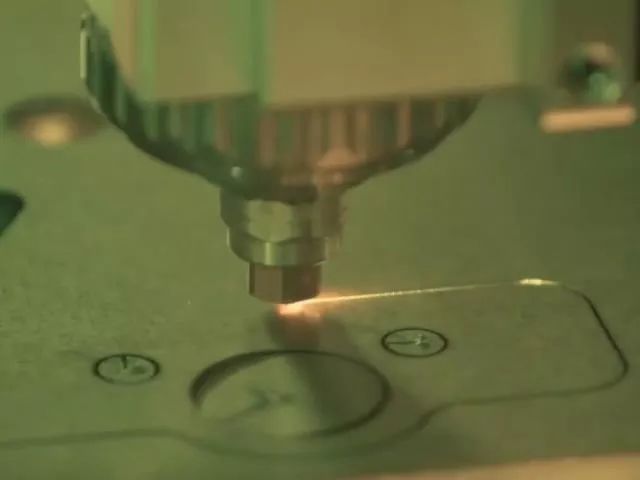

激光切割是利用高能量密度的激光束加热工件,使温度迅速上升,在非常短的时间内达到材料的沸点,材料开始汽化,形成蒸气。这些蒸气的喷出速度很大,在蒸气喷出的同时,在材料上形成切口。

随着眼前储罐行业的不断发展,越来越多的行业和企业运用到激光切割了储罐,越来越多的企业进入到了储罐行业,但是,由于降低了后续工艺处理的成本,所以,在大生产中采用这种设备还是可行的。

激光切割可分为激光汽化切割、激光熔化切割、激光氧气切割和激光划片与控制断裂四类。

激光汽化切割

利用高能量密度的激光束加热工件,使温度迅速上升,在非常短的时间内达到材料的沸点,材料开始汽化,形成蒸气。这些蒸气的喷出速度很大,在蒸气喷出的同时,在材料上形成切口。材料的汽化热一般很大,所以激光汽化切割时需要很大的功率和功率密度。

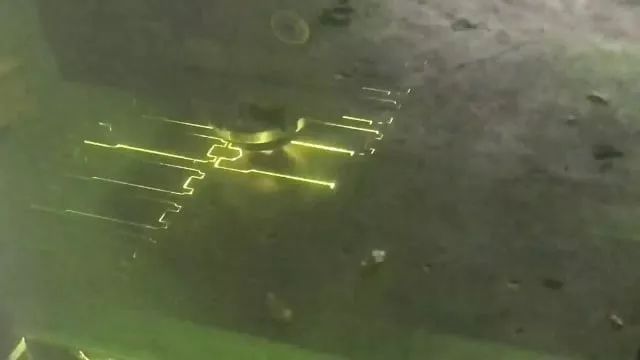

激光汽化切割多用于极薄金属材料和非金属材料(如纸、布、木材、塑料和橡皮等)的切割。

激光熔化切割

激光熔化切割时,用激光加热使金属材料熔化,然后通过与光束同轴的喷嘴喷吹非氧化性气体(Ar、He、N等),依靠气体的强大压力使液态金属排出,形成切口。激光熔化切割不需要使金属完全汽化,所需能量只有汽化切割的1/10。

激光熔化切割主要用于一些不易氧化的材料或活性金属的切割,如不锈钢、钛、铝及其合金等。

激光氧气切割

激光氧气切割原理类似于氧乙炔切割。它是用激光作为预热热源,用氧气等活性气体作为切割气体。喷吹出的气体一方面与切割金属作用,发生氧化 反应,放出大量的氧化热;另一方面把熔融的氧化物和熔化物从反应区吹出,在金属中形成切口。由于切割过程中的氧化反应产生了大量的热,所以激光氧气切割所 需要的能量只是熔化切割的1/2,而切割速度远远大于激光汽化切割和熔化切割。

激光氧气切割主要用于碳钢、钛钢以及热处理钢等易氧化的金属材料。

激光划片与控制断裂

激光划片是利用高能量密度的激光在脆性材料的表面进行扫描,使材料受热蒸发出一条小槽,然后施加一定的压力,脆性材料就会沿小槽处裂开。激光划片用的激光器一般为Q开关激光器和CO2激光器。

控制断裂是利用激光刻槽时所产生的陡峭的温度分布,在脆性材料中产生局部热应力,使材料沿小槽断开。

发布时间 : 2018-06-21