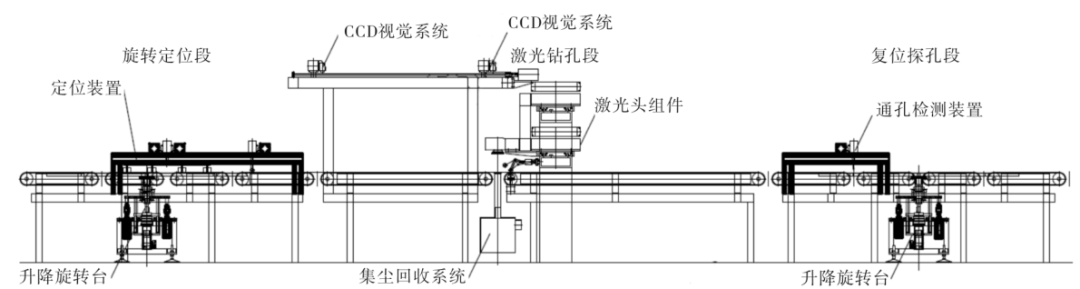

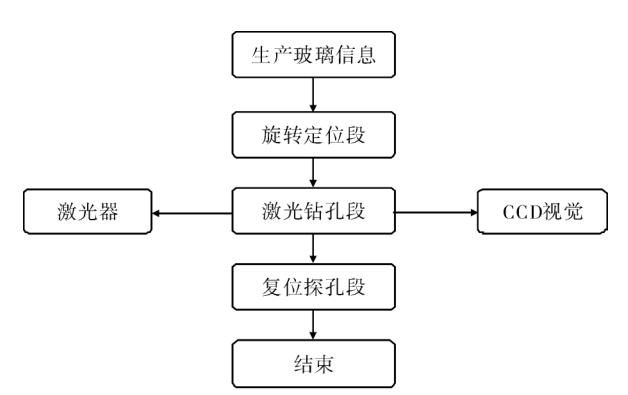

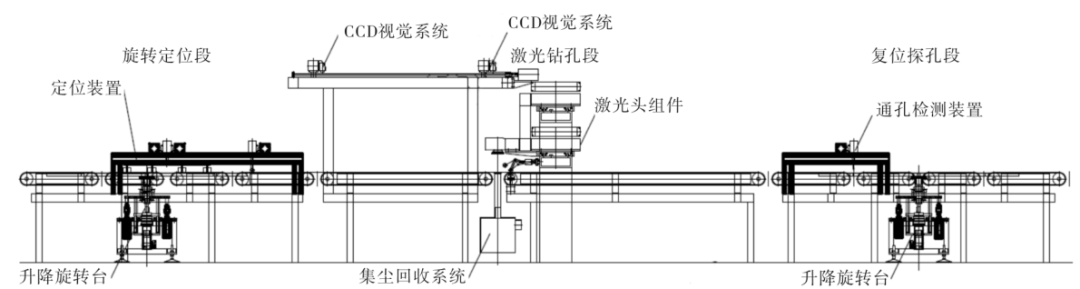

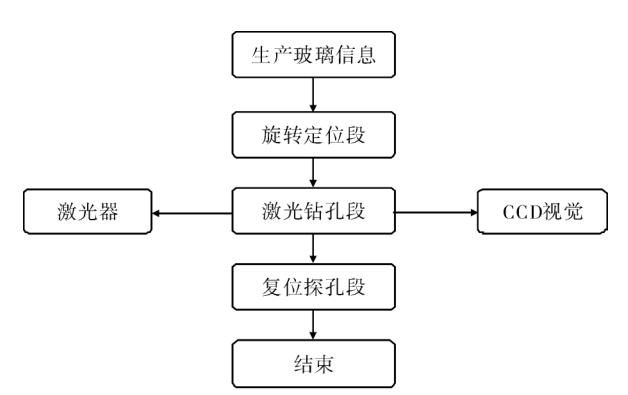

在节能减排的社会发展需求下,新能源发展前景广阔。而光伏产业作为新能源的一种,与之相关的加工技术的需求也越来越多、越来越高。其中光伏玻璃打孔技术大量应用于光伏玻璃深加工行业。随着光伏产业的发展,光伏玻璃深加工精度越来越高,基于视觉引导的高精度玻璃激光打孔控制系统软件以配套光伏玻璃深加工生产线而设计,以高精打孔为目的,同时兼顾稳定运行、接口丰富等特性。传统的玻璃钻孔采用机械为主,也有少量采用水射流和固体激光钻孔。机械和水射流加工玻璃时成品率低,崩边大,加工过程还存在环境污染。激光打孔依靠高稳定性的设备,是实现加工效果的硬件基础。整条生产线采用串联式布局,在生产线上完成玻璃的输送、定位、正位、CCD 视觉识别、激光钻孔、收尘、探孔、复位等工艺过程,整条生产线采用全自动智能化控制。激光打孔机打孔速度快,崩边小,能耗低,适合于自动化流水线24h不间断工作,可提高30% 以上的效率。1)效率高,采用美国进口激光器和德国进口的高速振镜,使用先进的超快绿光光纤激光器和光纤激光加工模组。超快激光具备独特的超短脉冲、超高的重复频率、超强特性,以及能以较低的脉冲能量获得极高的峰值光强等独特优势。2)精度高,采用激光脉宽极短的高峰值功率和低能量的激光脉冲,以达到极精细的激光加工点,这样可以使被加工材料的崩边小,小的崩边可以使材料有更高的强度,高强度可以提高玻璃的使用寿命。3)良率高,绿光光纤激光器重复频率是固体红外激光器的3倍,每秒产生的脉冲点数更多,高的重复频率可实现更快的加工速度、更光洁的加工面,加工一致性好。1)易用性,清晰简明的视觉操作界面,具备用户权限管理、产品型号设定、标定等操作界面。适用于产线人员的分级管理,产品型号存储可以记录历史型号规格的参数设定便于快速切换产品规格。开放式标定界面便于用户自行完成标定工作便于更换部件后的恢复工作。2)准确性,相机移动与激光器移动采用高精度伺服,视觉系统标定环节通过计算各个运动轴的偏转矢量,最大限度提高系统绝对精度。3)高性能,使用高性能并行计算,总处理时间可达 0.3~0.7ms;整套系统采用西门子PLC,系统伺服控制、逻辑控制均使用通用开放硬件,便于维保;视觉系统采用 Profinet 通讯卡,作为实时IO从站与主控PLC 进行通讯,具有低延时高可靠性的优点。4)可靠性,系统软件已在多套系统稳定连续运行,无死机、闪退、内存溢出等故障。视觉定位成功率99.99% ,系统打孔定位成功率 99.7% 。此装置及系统用在国内光伏玻璃深加工生产线上,光伏玻璃深加工生产线的特点是速度快、尺寸规格多、打孔数量在 1~3 个范围内等特点,所以为了满足如此的生产方式,此线采用了一台打孔机配置三台激光器的组成方式,通过选择不同的激光器来完成对不同规格的玻璃的生产。如图 1 所示,考虑到整个系统的稳定性和易维护性,在系统初始设计时,将整个系统分成旋转定位段、激光钻孔段和复位探孔段三部分。其中旋转定位段由皮带输送机、升降旋转台、升降托轮、定位装置等零部件组成,可满足玻璃板进行90°旋转的需要,并在本设备处,完成玻璃板的预定位,为玻璃激光钻孔机的玻璃钻孔做准备;激光钻孔段主要由底部基座与横梁、激光头位置调整的驱动系统、玻璃板的传送系统、激光头组件、玻璃板的定位夹持系统、玻璃板的定位测量 CCD 视觉系统、集尘回收系统等零部件组成,完成在精确的位置对玻璃板进行钻孔作业。复位探孔段由皮带输送机、升降旋转台、通孔检测装置等部件组成,具有检测报警功能。激光打孔机的工艺流程如图2 所示,根据生产玻璃的规格、打孔位置、要求误差等信息,在触摸屏操作工界面输入相应加工参数。玻璃进入旋转定位段,由正位装置,旋转平台,万向轮平台不同功能的三个单元进行组合,从而实现玻璃在同一工位完成旋转、正位以及输送的功能。当玻璃板经过皮带输送,输送至准确的位置停止时,玻璃位置 CCD视觉系统经过检测,计算并把相关数据传送至激光器控制系统。精确控制激光钻孔的位置,对玻璃进行钻孔工作。打孔完毕后,玻璃板通过输送皮带进入探孔工段,精准定位后,探孔装置落下,检测玻璃孔是否掉落,若未掉落,则发出报警信号,由人工干预处理。玻璃离开设备,进入下一加工工序。该输送机位于玻璃激光钻孔机的前端,用于玻璃板的预定位和玻璃板的旋转(当玻璃板需要进行长边钻孔时)。玻璃板到达升降旋转台后,升降旋转台和升降托轮升起,升降旋转台将玻璃板旋转 90°,然后升降旋转台落下,玻璃板下落到升降托轮处,进行玻璃板的预定位。当玻璃板预定位完成后,升降托轮落下,玻璃板则落到输送皮带上,通过输送皮带将玻璃板继续向激光钻孔机输送。该设备具有“旋转功能启用”和“旋转功能停用”的选择按钮。

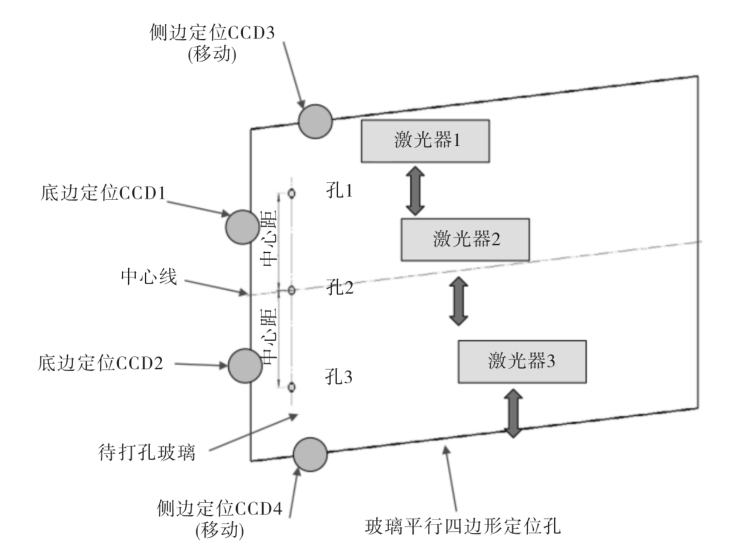

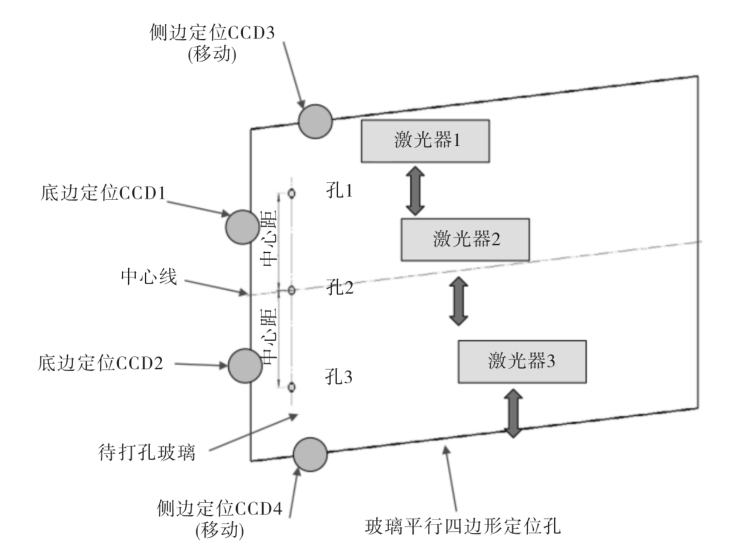

激光头位置调整的驱动系统安装在横梁上,直线电机模组带动激光头组件在横梁上移动,以适应钻孔间距的变化。玻璃板输送到位后,玻璃板的定位夹持系统动作,固定玻璃板,准备激光钻孔。玻璃板的定位测量 CCD 视觉系统精确检测玻璃板的前端及两侧边相对于激光钻孔的距离,指导激光钻头在准确的位置上对玻璃板进行钻孔。在激光钻孔的位置、玻璃板的下方,设置多个集尘收尘口,通过集尘回收系统,回收玻璃碎料和钻孔时产生的玻璃碎屑。每个收尘口设有密封装置,激光钻孔时,需要工作的收尘口处的密封装置打开,不需要工作的收尘口处的密封装置将关闭。位于激光钻孔机的出口处,可满足对玻璃板进行 90°旋转回位后的输送,并具有通孔检测报警功能。玻璃激光钻孔机组控制系统主要控制玻璃的输送、转向、对准、定位、钻孔、回位等,以及协调 CCD 视觉定位系统和激光头控制系统,同时具备与前工段及后工段数据交互和联动控制。控制系统由PLC作为主控制器,按照工艺流程控制输送辊道、激光头位置(孔距及孔位置)、转向动作、玻璃对准等。PLC 通过高精度输入模块Time- basedIO采集外部信号,使系统能够实时快捷的做出响应,避免了 PLC 扫描周期对控制精度的影响,使玻璃能够达到较高的重复定位精度。在玻璃定位完成后,发出视觉定位检测信号,视觉定位检测系统检测完成后,给出信号是否可以打孔及坐标,激光头控制系统收到可以打孔信号和位置坐标后,根据设定的孔径进行打孔,打孔完毕后发送打孔完成信号给PLC。PLC作为整个系统的控制核心,除了担任运动控制的大脑以外,还需要与前后段辊道连线,激光器软件以及视觉系统软件采用PROFINET 和TCP/IP 的通信协议进行数据的交换,可以根据用户的要求定制不同的数据交换内容,实现多元化的控制软件。传统的三相机定位:三相机只能拍照两个角一条边,通过拟合计算出边缘位置,会和实际形状有偏差,同时由于依靠固定边距离打孔,磨边及孔位误差会积累导致孔位不准确。该系统采用四相机定位:四相机定位可准确找出中心线,消除磨边机产生的玻璃长宽尺寸误差,确保中心距尺寸稳定。CCD3与CCD4能准确的找出玻璃板的中心线,如图3所示,定位中心线尺寸;与后序的丝印工序的加工工艺的贴合性更好。玻璃激光打孔装置及控制系统在某新能源材料有限公司太阳能薄膜电池基板深加工玻璃生产线的控制系统中实施应用。系统运行稳定,全伺服控制、激光模组、喷水装置、相机系统、光源等自动根据玻璃规格切换到对应位置,无需手动干预,大大节省换机时间,操作更加简便;加工孔位置精准,位置误差在±0.3mm ,且速度快、崩边小,成品率满足 99.5% 以上。

上一篇:

国标《高功率激光制造设备安全和使用指南》正式发布和实施

下一篇:

中国精度:自主研发激光切割设备,1小时可切出6万颗芯片