原文发表于Laser Focus World 2020第二期2月18号,此版本与原文略有不同

作者:MRSI Systems 周利民 limin.zhou@mycronic.com; www.mrsisystems.com.

1. Introduction 前言

高功率激光二极管(HPLD)是当今增长最快的激光器类型之一,主要是因为随着光纤激光器已逐渐成为材料加工应用的首选工具,用于光纤激光的泵浦光源需求不断增长。 HPLD还广泛地应用于医疗领域,例如光动力疗法,激光美容和外科手术,以及包括涂覆,3D打印,切割和焊接在内的直接半导体激光器材料加工。 HPLD的另一个应用领域是国防工业,其增长由定向能量武器驱动。 HPLD提供的波长范围是400nm至2000nm,光输出功率范围为1W至300 + W是任何其他激光器所无法比拟的, [1],其在最小的体积内具有最高的电光(EO)转换效率(高达65%)。由于这些独特的性能,HPLD可以适应其迅速增长的各种应用。根据分析师Nilushi Wijeyasinghe博士“2019-2029年激光二极管和直接二极管激光器:技术,市场&预测''的报告显示,到2029年,激光二极管和直接二极管激光器的全球市场规模将达到139.85亿美元,其中激光二极管占119.52亿美元,直接二极管激光器占20.33亿美元。

2. 关键工艺的挑战

贴片工艺是HPLD制造中最关键的封装步骤。 在此过程中,采用金-锡共晶贴片工艺将单管或Bar条芯片连接到散热基板。 芯片和散热基板之间的接合通常是使用共晶贴片技术的金锡(AuSn)焊料。 HPLD芯片可以是单管激光芯片,也可以是多管的bar条激光芯片。 贴片工艺对于HPLD产品的光学效率和现场可靠性至关重要。 下面重点介绍此关键过程的一些挑战:

高精度:

HPLD在单管或bar条芯片的发光面与散热器基板边缘之间具有高精度的位置要求。 通常,贴片后结果从发光面到基板边缘应该没有凹陷,并且发光面的突出部分应小于5-10μm。 为此,贴片机的贴片精度通常应<±2.5μm。 而激光管芯和衬底的边缘也可能具有<1μm的公差。 因此,机器的精度必须<±1.5μm。

共晶质量:

除了位置精度外,回流工艺中的温度曲线对于HPLD贴片工艺也非常关键。 在共晶过程中,需要特别注意在芯片和散热基板之间实现细微,均匀且无空洞的共晶界面,以便有效且均匀地散热。 这就要求贴片机对整个贴片区域具有精确而均匀的共晶回流温度控制。HPLD贴片过程需要具有快速升温/降温的可编程均匀共晶加热台,并且共晶期间的温度必须保持稳定。 加热阶段还必须具有保护气体覆盖,以防止共晶表面氧化,从而获得良好的锓润性,并在冷却时形成无空洞的界面。

共面性&无空洞:

随着HPLD芯片功率的增加,单管芯片变得更长,某些芯片尺寸长宽比也变得越来越大,例如长宽比>10。Bar条类的HPLD是极具挑战性的,因为它的结合表面积大,放大了键合后的特性缺陷,如空洞率%和Bar条倾斜角度。。 HPLD单管或bar条芯片与散热基板之间的准确共面性也非常关键,因为它会影响空洞率和引起应力。 因此,缺乏准确共面性会影响HPLD产品的性能和可靠性。 如果没有良好的共面性控制,由于共晶后在bar条中形成的残余应力,bar条可能会发生翘曲,通常被称为“微笑”曲线[3]。 长芯片可能会产生散热不均的情况,从而沿单管芯片长度方向产生热应力。 在共晶回流期间,各种尺寸的单管芯片或激光bar芯片需要不同的贴合力和精确的受力控制。

高混合&快速生产

当前,HPLD行业处于快速发展过渡状态,由于缺乏标准化,生产厂家必须应对需求增长和复杂多样的产品封装形势。 由不同供应商设计的工业HPLD-单管芯片到基板(CoS),和Bar条到基板(BoS)有很多变化。 HPLD封装设计具有更多的封装形式以适合不同的应用。因此,高混合生产是HPLD制造的又一重大挑战。

3. 贴片方案

为了应对HPLD应用中的这些贴片工艺的挑战,生产商需要一种超高精度,高速,高度灵活的全自动贴片机。 机器要求包括精度<±1.5μm,可编程力控制,共晶阶段的摩擦运动(在受控力的作用下沿X,Y,Z的微小运动)等特性。 因此,贴片机供应商试图提供更好的设备来满足这些要求。 在这里,MRSI-H-LD 1.5μm全自动贴片机提供了很好的解决方案。

1.5 μm High-speed Die Bonder 1.5μm高速贴片机

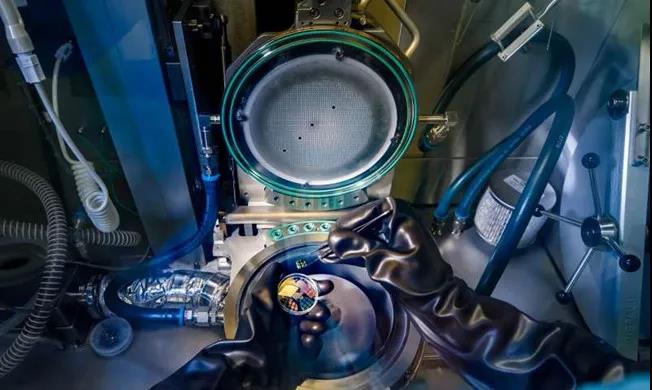

MRSI设计的针对HPLD贴片工艺应用的MRSI-H-LD 1.5μm全自动贴片机, 机器精度在3Sigma下为±1.5μm。 因为有一些并行过程可以缩短机器的循环时间,CoS的 UPH通常大于150(取决于应用程序)。

脉冲加热台

MRSI-H-LD提供了独特的脉冲加热快速升降温共晶台,该加热台有90-95%的氮-氢混合气体作为保护气,可用于防止结合表面的氧化。采用化合共晶材料使贴片过程的温度最低化,该典型温度通常约为315℃。 加热台可编程至最高400°C,共晶面板上温度均匀。MRSI-H-LD设计的是持久而稳定的加热台。

闭环受力控制和可编程摩擦共晶

MRSI-H-LD贴片机提供的是具有实时闭环力反馈和具有可调节功能的可编程焊头,可实现对III-V族半导体器件的精细化处理,按器件类型对贴合力进行编程,这意味着每个大尺寸高功率激光芯片可以通过其独有的编程和控制力来吸取和放置。

MRSI-H-LD贴片机还提供特殊设计的自平衡调节吸头工具,该工具可保持良好均匀的粘结力,并且排出空气,减少空洞。该应用在整个芯片表面上施加均匀的粘结力,从而产生具有高芯片剪切强度的无空洞共晶贴片。这是实现准确共面的绝佳技术。

MRSI-H-LD贴片机独有的摩擦共晶解决方案,可以实现粘接面无空洞,解决共面难题。摩擦共晶是在将芯片放置到基板上的过程中同时对其施加垂直和横向力的运动。可编程的摩擦共晶方案具有一个应用程序库用于客户化定制XYZ和θ的运动参数,可根据不同的芯片和基板条件完美地共面。在任何条件下都可以实现完美的无空洞的共晶工艺。

在一台机器上灵活无切换的完成单管及Bar条芯片的贴片

MRSI-H-LD贴片机具有独一无二的独特功能,可在运动中更换吸头,以处理不同形状和尺寸的部件,而无需进行设备更换或停机。该系统提供行业领先的产出量和出色的灵活性,能够在一台机器上完成单管芯片对基板的CoS,Bar条对基板的BoS, C-mount封装,以及其他种类HPLD的封装。

4.实验和性能结果

以下介绍使用MRSI-H-LD贴片机的实验和结果。以玻璃芯片检查机器的精密性能。试验完成了芯片对基板CoS,Bar条对基板BoS, C-mount封装的贴片工艺。并测量了芯片键合关键位置精度结果,以及测试了空洞率的%结果和HPLD bar条芯片的平面度轮廓。

A. 机器精度

该实验介绍了验证设备精度的典型方法。玻璃芯片实验结果是基于15个数据点的样本量。 X和Y方向上的贴放重复性分别为<1 μm和0.5 μm(@3σ)。

Figure 1: X和Y玻璃芯片贴放数据

B. Chip-on-Submount (CoS)

MRSI-H-LD贴片机还具有芯片倒装功能,并且可以完成腔面朝上和腔面朝下的工艺。 本节介绍了腔面朝上的CoS贴片方法,以下是典型的工艺要求。 在图2中,CoS尺寸从A(激光光发射面)到C(AuSn层表面边缘)是激光芯片悬伸,这对于HPLD贴片非常关键。 10个CoS贴片结果显示,共晶贴片后精度为<±3 μm @3σ,无凹陷,突出量<4 μm。

Figure 2: 图中显示了关键的贴片尺寸

除了几何位置分析之外,我们还对样品进行了超声扫描显微镜(SAM)测试,以检测焊接界面中的空洞百分比。图3描绘了对单管激光芯片(4mm x500μmx120μm)AuSn共晶贴片到AlN基板在Sonoscan D-9000系列C-SAM机器上拍摄的图像。

CoS空洞率测试的Sonoscan结果

左图是经过处理的图像,右图是使用Sonoscan D-9000 C-SAM机器测量的原始图像,该表显示了空洞率百分比的结果。 如表中所示,贴片后的空洞率超过了MIL-STD 883K方法2030.2规范,并且还通过了更严格的HPLD空洞率指标。

贴片封装的可重复性,准确性和空洞率是HPLD芯片贴片的关键性能指标,在这些性能满足的基础上,还必须实现快速交付。 在此示例中,采用了典型的共晶贴片工艺温度曲线,总循环时间在23秒或> 150UPH的范围内。

C. 单管芯片到 C-Mount的封装

本节概述了在将单管LD芯片粘合到由CuW制成的 C-mount封装上获得的结果。 在这个实验中,将尺寸为2mm x500μmx0.12μm的LD单管芯片贴装到尺寸为6.35mm x 2.18mm x 6.86mm(L xW x H)带有预沉积的AuSn焊料的 C-mount上。 从9个单管芯片贴片到C-mount上的结果表明,在3σ时芯片悬垂<4.3μm。贴片后测量关键的参数均在规格范围内。

除了贴片的精度,我们也使用SAM和Sonoscan D-9000系列测量工具测量了焊接界面中的空洞百分比。 图4显示了从机器拍摄的图像。 左边是经过处理的图像,右边是原始图像,下表是空洞百分比的测量。

C-mount空洞测试的Sonoscan结果

空洞百分比的结果总结体现在表4中。贴片后空洞百分比超过了MIL-STD 883K方法2030.2规范,达到了更严格的HPLD指标。

D. Laser Bar on Submount 激光Bar条到基板的封装

本节概述了使用MRSI-H-LD全自动贴片机进行HPLD bar条封装结果。用预沉积的AuSn焊料将HPLD bar条样品贴装在CuW基座上。HPLD bar条尺寸为10mm x 2mm x130μm(L xW x H),CuW底座尺寸为10.6mm x 4.0mm x 0.25mm(L xW x H)。

MRSI-H-LD设计了一种自平衡的吸头,通过在整个贴片表面上施加均匀的压力来降“低微”笑曲线效果,从而保持了激光芯片与基板的准确共面。图5显示了已封装的激光bar条的平面度轮廓。在发出激光出射的前端面边缘处,平坦度在130μm±1μm的范围内,机械“微笑”曲线在<2μm范围内,这对于AuSn共晶贴片是可接受的。低微笑曲线可提供更高的光束质量,因此是所有高功率应用的关键指标[4]。

Figure 5: 用VR5000 3D表面轮廓仪测量的HPLD bar条的平坦度轮廓(由Keyence提供)

在LD bar的整个长度上的线性偏移或偏邪是一个重要的参数指标,因为LD bar 的聚焦光束大小将因该偏移而变化[4]。 通常,laser bar的边缘到边缘的线性偏移应小于5μm。 根据实验结果,线性偏移测量值为3.8μm(3σ),完全在规定范围内。

5. 总结

实验结果表明,MRSI-H-LD贴片机为解决HPLD的所有管芯贴片工艺难题提供了一个很好的解决方案。机器玻璃芯片精度为<1 μm @ 3 sigma,优于规格的1.5 μm @ 3 sigma,COS和 C-mount贴片的悬伸分别小于4和4.3 μm,而且Bar条的线性偏移为3.8 μm (优于<5 μm规格)。空洞率%结果表明,MRSI-H-LD贴片机可以实现无空洞的共晶工艺。 CoS,COC,BoS的所有封装都可以在一台机器上完成。 典型的单管激光芯片到基板(CoS)的UPH> 150。 MRSI-H-LD贴片机独特的功能组合为大批量和高混合HPLD封装生产提供了完美的贴片解决方案。

参考文献:

1. Victor Rossin, et. al, “Chapter 5: Laser Diode Basics and Single-emitter performance”, High-Power Laser Handbook, Injeyan, Goodno -McGraw Hill, 2011.

2. Hans-Georg Treusch, Rajiv Pandey, “Chapter 6: High-Power Diode Laser Arrays”, High-Power Laser Handbook, Injeyan, Goodno -McGraw Hill, 2011.

3. Xingsheng Liu, et. al, “Chapter 4: Thermal Stress in High Power Semiconductor Lasers” Packaging of High Power Semiconductor Lasers, Springer Science, 2015

4. Peter Loosen, Alexander Knitsch “Chapter 4: Incoherent Beam Superposition and Stacking” High Power Diode Lasers: Technology and Applications,– Springer Science Series, 2007

来源 : 讯石光通讯网 发布时间 : 2020-04-11