智能机器人在激光中的工业应用现状

发布时间:2018-03-07 作者:激光制造网

江苏省激光产业技术创新战略联盟

苏州工业园区激光产业创新联盟协会

苏州大学激光加工中心

随着最新新兴技术能力的提升和制造业创新的发展,机器人技术的发展前景正发生着迅速的变化,新的发展趋势和应用领域也随之涌现。在国际机器人联合会(IFR)工业机器人供应商集团主席安德烈亚斯.保尔博士率先公布的“2016年全球工业机器人最新统计数据”中显示,去年全球工业机器人的总销量为29万台,增速14%。到2019年,中国的机器人市场将占据全球市场需求量的40%。其中汽车、电子、金属加工、食品饮料、化工及塑料等多个行业依然是工业机器人的主要应用行业。激光加工作为一种崭新的加工方法应用极其广泛,在打孔、切割、焊接以及表面淬火、冲击强化、表面合金化、表面熔敷等众多加工领域中都得到了成功的应用。近十年来,激光技术还被应用于快速成形、三维去除加工、微纳米加工、机械的抛光打磨以及3D打印中,激光加工的发展日新月异。先进制造领域在智能化、自动化和信息化技术等方面的进步促进了机器人技术与激光技术的融合。因此机器人和激光两种智能制造、先进制造工具已经成为制造业中的标配,两种先进技术的结合将会使两种技术发挥到极致,彻底实现工业实践的现代化。本文将具体介绍机器人在激光中的应用现状以及未来发展趋势。

一、应用现状

在激光切割、激光焊接、激光硬钎焊、激光熔敷、激光硬化以及激光复合焊接等先进加工技术中,机器人起着无可比拟的作用。

1、激光切割机器人系统

随着高功率光钎激光器的问世,以及工业机器人定位精度的不断提高,利用工业机器人进行激光切割,是当今机器人应用领域和激光切割领域的一大热点。机器人激光切割系统是一个固定的激光发生器和一个机器人运动序列的创新结合,通过将激光束引导装置完全集成在机器人手臂中,这就需要机器人手臂的灵活性和高精度,典型代表有Kuka机器人的3D laser nonmetal cutting三维激光非金属切割,激光束以ROBOT RV6L-CO2二氧化碳激光机器人为中心,在精确机械手的操控下,激光束在工件上移动。当Kuka机器人跟踪工件的轮廓时,激光束工作,达到切削的效果。ROBOT RV6L-CO2机器人如图1所示,它是高精度高柔性的五轴联动机器人,路径重复精度很高,而且在规定的有效负荷下,其所占用的空间很小。此套LASER ROBOT RV6L-CO2二氧化碳激光机器人系统可以实现在车辆内外饰件、车门和车厢内饰,A、B、C柱内饰,仪表盘、顶棚、扶手等非金属材料的切割和打孔。国内运用机器人进行激光切割的企业很多,并且已经使用工业机器人作为激光运动控制的对象,在机器人市场一路走红的背景下,作为机器人制造工艺中不可或缺的激光切割市场定是前景大好。

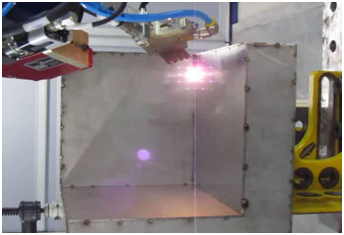

图1Kuka公司内导光ROBOT RV6L-CO2二氧化碳激光机器人

2、激光焊接机器人系统

(1)激光熔焊

目前在国内外汽车产业中,激光焊接机器人已成为最先进的制造技术,获得了广泛应用。德国大众汽车、美国通用汽车、日本丰田汽车等汽车装配生产线上,已大量采用激光焊接机器人代替传统的电阻点焊设备,不仅提高了产品质量和档次,而且减轻了汽车车身重量,节约了大量材料,使企业获得很高的经济效益,提高了企业市场竞争能力。由于常见的焊接机器人大多采用“示教再现”的操作模式而存在加工误差和焊接热变形,从而造成焊接质量下降和焊接缺陷,具备焊缝实时跟踪功能的焊接机器人是解决该问题的主要手段。采用焊缝实时跟踪可以有效的提高产品成品率,具有此功能的激光焊接机器人的典型代表有Kuka机器人的激光熔焊系统,图2所示即为kuka公司带焊缝跟踪系统的机器人激光熔焊系统。

图2 Kuka公司激光熔焊带焊缝跟踪系统的机器人系统

(2)机器人激光硬钎焊

激光硬钎焊是利用激光作为热源,是一种高精度、高自动化、高柔性的焊接工艺,可实现不同材料间的连接,具有更好的间隙适应性、更低的热输入量、更快的加工速度和可获得非常好的表面质量,连接可靠、全连通率高、热影响小。在国内外汽车产业中应用范围较广,可实现汽车后尾盖和汽车车门的焊接,激光焊接汽车盖板和车门特点:

■零件连接无需装饰板;

■焊缝直接成型无需打磨;

■自动化程度提高节省人工;

■快节拍可满足产量需求。

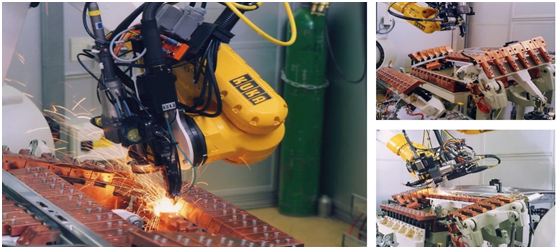

图3为Kuka激光机器人应用于汽车车门激光钎焊的实例照片,可见机器人激光系统已广泛应用在汽车领域。

图3 Kuka激光机器人应用于汽车车门激光钎焊

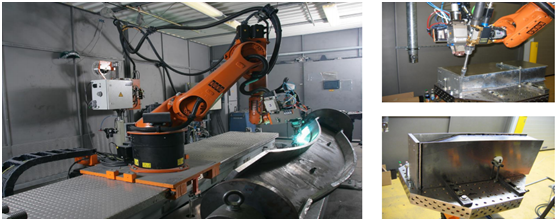

3、机器人激光熔覆

激光熔覆的工艺参数主要有激光功率、激光光斑直径、光斑离焦量、粉末送粉速度、扫描速度、预热温度等。这些参数对熔覆层的稀释率、表面粗糙度、裂纹以及熔覆零件的致密性等有很大影响。各参数之间也相互影响,相互匹配,是一个非常复杂的过程,须采用合理的控制方法将这些参数控制在激光熔覆工艺允许的范围内。同时激光熔覆修复与强化工作是一个非标准化的动作,不同于生产线上的批量产品。工件损坏的位置大多为随机和复杂的,即使是经常磨损的也只是极少数产品之间的相同部位,而且很多部位表面不一定是直线或有规律的曲面,这就要求加工头在一套加工动作中需要根据要求以很多不同的姿态进行工作,传统的多轴机床很难实现。通常是使用操作人员手工操作加工头进行人工作业,同时如前所述,还要及时根据情况调整工艺参数,这对于操作人员的技术手法、熟练程度以及专注度等要求将非常高。而且这种激光熔覆方法会产生被加工区的高温、激光反射或照射的危害、加工产生的电弧光以及粉末飞溅产生的空气粉尘污染等问题,都会对一线操作人员的身体健康造成危害。而使用的激光机器人系统则不可同日而语,其机械手臂在很多动作上可以模拟人的手臂进行动作,同时其强大的电气控制功能可以将熔覆工艺要求的参数预置在系统中进行及时的调用和搭配,机器人可以在运行的命令中加入各种外部控制指令,从而使得这项工作可以在预先编程设定之后进行无人化工作,避免对操作人员造成危害的同时也防止大工件长时间工作产生的疲劳。而且机器人在参数的控制上比人工方式要准确很多。目前市场上机器人激光熔覆很多,以kuka机器人激光熔覆系统为例,图4为kuka机器人进行激光金属沉积熔覆的过程。使用这种工业机器人,在激光修复工作中既可以替代人工手动操作避免人为的手动误差,又可以准确的设定加工参数实现即时有效的控制,还可以避免工作中环境因素对人体的伤害。两种先进技术的有效融合使得零件修补和强化这种传统工作变得更加具有发展前景。

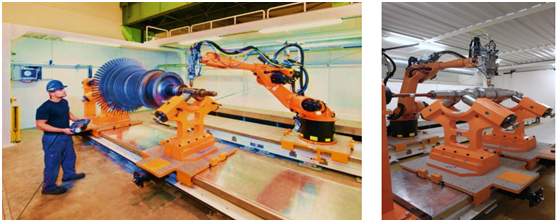

图4 Kuka机器人激光沉积熔覆系统在工作中

4、机器人激光硬化处理

硬化是施加在钢件上的一种表面热处理,能大大增强钢件的硬度。这对于需要高耐磨性的钢件如钢板冲压模具来说至关重要。首先进行一个高800-1000℃的加热过程,然后进行快速的冷却。这会使得钢的结构发生变化。如果硬化使用激光来进行,因为它是一个高度局域化的热源,它会使得只有表面会被硬化,而将零件的核心保留在它们的原始状态;“从而使得零件不那么脆,而且由于作用在上面的热比较少,零件的扭曲也会小得多。再加上机器人的灵活性,机器人激光这种柔性系统的引进,使得激光硬化可以高效进行操作,从较复杂的小型原件到大型重量级原件都可以处理。图5为kuka机器人激光硬化处理系统及其正在工作的图片。

图5 Kuka机器人激光硬化系统及其在工作中

5、机器人激光-电焊复合焊接

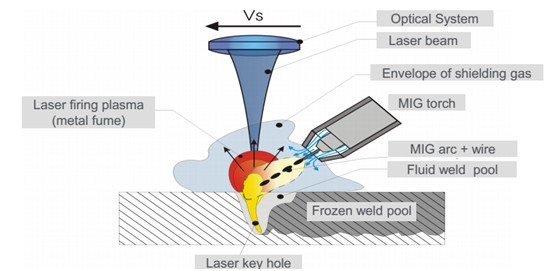

激光-电弧焊复合焊接相对于单独采用激光焊或者单独使用电焊来说主要技术优势在于:1焊接熔深的加大;2对接间隙的加大;3焊接速度增大,可达到激光焊接速度的两倍。因此机器人激光气弧焊系统的使用使得加工范围更广;高的自动化焊接速度与完美的焊缝质量的结合使得生产率显著提高;机器人高精度自动化的激光焊接工件与气弧焊的结合也大大降低了焊接工件的变形,因此也大大节约了时间成本。

图6机器人激光-电弧复合焊接原理

同样以kuka机器人laser-MIG hybrid process为例,见图7为机器人激光-电弧复合焊铝合金部件,实现了机器人技术和激光-电弧复合弧焊技术的完美结合,可见机器人激光两种现代化的智能工具代表了最先进的前沿技术。

图7Kuka机器人激光-电弧复合焊接系统及其焊接大型铝合金部件

二、发展前景

汽车产业对国民经济的发展具有巨大的拉动效应,已经成为国民经济的重要支柱产业。从国际上来看,纵观世界经济强国,其汽车工业产值占本国国民经济总值的比例均在10%以上。据中国汽车工业协会统计,2016年1至7月,汽车全行业完成工业总产值3723.82亿元,同比增长29.44%;产品销售收入3598.88亿元,同比增长31.05%;利润总额221.90亿元,同比增长51.14%。汽车产业作为国民经济支柱产业的地位越来越突出。此处以大众汽车生产为例,据《日本经济新闻》2016年12月27日报道,德国大众(VW)2016年的全球销量首次跃居全球车企首位,大众1-11月的全球销量937万9100辆,也就是1-12月销售量约为1022万辆,按每台车10万人民币计算,那么内饰价格按每台车激光切割加工为1000元计算,那么内饰占有额共计102.20亿人民币,这仅仅是大众汽车一家车企公司内饰件加工费用的占有额。由此可见仅机器人激光切割市场就如此的庞大,而巨大的汽车需求的背后与生产线的自动化程度和工位设置有很大关系,这两项决定了生产节拍。以机器人激光焊接车体为例,激光焊接不仅将车身强度提升30%,车身的结合精度同样大大提升,同时也大大缩短了生产线。激光用于汽车零部件甚至整车的焊接已经有二十多年的历史,在汽车工业极为发达的欧美国家,激光焊接已经成为最先进的汽车制造工艺中的一种标准工艺,广泛应用于汽车齿轮(包括联体齿轮)、汽车变速器、滤油器、汽车空调皮带轮、液压挺杆、ABS电池阀、安全气囊点火器、锂电池、喷油嘴、车灯、传感器等零部件。车顶、车门、车尾箱、发动机顶盖等车体部位的激光焊接应用也非常广泛,由此可见,机器人激光切割和焊接在未来的整个汽车行业发展来看,市场占有率将会继续大幅度提升。同时随着新能源汽车的大力推广,其在切割和焊接市场上的占有量将会更大。

此外在船舶、航空等行业也具有一定的占有率,当前我国正处于“中国制造2025”的攻坚期,制造业在国民经济中的地位可以用以下几个简单的数字来进行说明:美国68% 的财富来源于制造业;在日本,国民经济总产值的约49% 由制造业提供,智能制造被列为推动新一代新兴技术与制造技术融合发展的主攻方向,机器人激光的完美结合将会成为制造业转型升级的重要抓手。此外,21世纪是海洋的世纪,随着海洋经济地位的日益凸显,激光焊接(尤其是激光-电弧复合焊接)、激光切割和激光熔覆在海洋造船和海洋平台中的应用将更为广泛和深入。

据测算,全国80%的在役机械超过保证期,机床保有量800万台,役龄10年以上的传统旧机床超过300万台,废旧汽车约500万辆。且不说达到德国废旧汽车100%的回收利用水平,就算仅将其中的10%进行再制造,产值规模都将超过千亿元,潜力十分巨大。同时,激光再制造技术是符合国家循环经济和可持续发展战略的绿色制造技术,也是国家重点支持的高新技术之一。随着基础研究工作的不断深入,激光再制造技术的应用范围也将不断扩大。我国有几万亿元的设备资产,每年因磨损和腐蚀而使设备停产、报废所造成的损失都愈千亿元,这为激光再制造技术带来了广阔的市场应用前景。2013年,全国激光再制造修复业务市场就达到300亿元。据悉欧美国家发展再制造产业已经50多年,已形成了巨大的产业链,全球产业规模已超1400亿美元。如今,我国已进入机械装备和汽车报废的高峰期,再制造产业发展面临难得机遇。

结束语

国内致力于激光加工的企业很多,一些企业现在已经使用工业机器人本体作为运动控制的对象。激光加工机器人既具有机器人运动灵活,柔性高的特点,又具有激光加工速度快、质量好等优点,很好地满足了现代制造业发展的要求。在机器人市场一路走红的背景下,作为机器人制造工艺中不可或缺的激光加工市场定是前景大好,并且又加入激光机器人这一创新结合,国内激光加工定会一路攀升,机器人激光的系统将不止局限于机器人激光切割、打孔、焊接以及熔覆产业。中国制造业与智能制造还相距很远,从工业2.0到工业4.0,中国还有很长的路要走。2017年全国工业激光产业产值可突破600亿元,至2020年可达1000亿元。那么与之结合的机器人激光产业的发展定会继续前进,将机器人智能制造应用到激光打标、激光雕刻、激光3D打印、激光清洗、及激光化学、激光冲击以及激光存储、激光通信、激光医学、激光娱乐、激光军事等更多领域中,机器人激光系统的应用前景一片大好,中国从工业2.0到工业4.0的路也会越走越近。