高功率激光切割优势

发布时间:2017-11-24

尽管切割速度更快,生产率更高的应用于金属2D切割的高功率固态激光器让大多数金属制造商感到振奋,但要控制和操纵好这类激光器的功率依然颇费周章。机床生产商不断推出更高功率的激光器。但为了充分发挥这一优势,他们需要设计出能满足激光器苛刻要求的系统。机器本身必须能够控制用这种高功率切割时所存在的变化,以确保加工不仅速度快,而且可靠,以便制造商可以充分发挥这种激光器的性能。

固态激光器的基本原理

为了理解固态激光器——有时在机床车间也被称作为“光纤”激光器,让我们先从最基础的知识开始:这其中包括其与二氧化碳激光器技术相比所呈现的差异,以及如何正确描述各种不同形态的固态激光器等等。对机床应用来说,波长为10.6μm的颇具可靠性的二氧化碳激光器是过去几十年间的首选方案。二氧化碳是用于形成激光束的两种常用气体之一,另外的气体是氦气与氮气。这些气体在振荡器内保持活跃并起到作用,直到最终被消耗掉。与此相对,固态激光器技术则使用固体元件(通常是YAG或掺杂了稀土的玻璃晶体),以同样的方式产生激光束。不同的固态激光器光源(如碟片型、光纤型、或棒型)是根据作为掺杂剂载体的晶体形状来定义的。机床生产商可购得的两种被讨论最多的固态激光器技术,即碟片激光器和光纤激光器,产生的光束均为1μm。从最基本的意义上看,两者的区别在于,其中一个光源的活跃部件像一只小碟片,而另一种是用掺稀土元素玻璃光纤作为增益介质的激光器。

固态激光技术在(2D、3D和圆形)钣金切割中得到了广泛的应用,因为1μm激光束潜在的能量密度要远高于二氧化碳激光器。这是由最小的焦斑直径以及材料对光束波长吸收性更好所产生的结果。用户从这类激光器得到的好处通常是能够以非常快的速度切割门类广泛的金属,包括黄铜、青铜和更容易形成等离子体的特殊材料。

攻克挑战

尽管固态激光器速度更快,使用更简单,但这种技术也面临着自身的难题和挑战。由于2D激光器的平均切口宽度非常窄,通过切口的辅助气体流量非常小,从而使得材料从切口中射出比较困难。因此这种技术通常用于加工薄型材料。这与钣金加工行业对功率越来越大的激光器的需求相反。因为高产量可以直接转化为更高速的切割、更厚的材料加工能力以及更好的边缘质量。德国通快(TRUMPF)集团通过研发BrightLine光纤技术打破了这个局限。该技术可以提供一种非常小、另一种非常大的两种极为不同的光束直径控制范围。通过瞄准来简单控制激光束直径不是一个充分的解决方案,因此这种光纤技术对任何寻求在全天的加工任务中能灵活加工全系列材料类型和厚度的工厂来说,特别受青睐。

图1: 在采用配置了BrightLine 光纤技术的TruLaser 5030 光纤激光机上, 使用8kW的TruDisk激光器切割1 英寸碳钢。

随着市场对钣金加工用固态激光器需求的增加,以及BrightLine Fiber专利技术极大扩展了材料加工的效率,人们将目光转向了功率更高、特别是6-8kW范围的激光器(图1)。这种高功率在CO2激光平台并不常见。功率的提高对薄质材料的实际影响很小,因为很少有部件会采用非常长的线性切割。因此,每分钟达上千英寸的潜在切割速度是不太可能实现的。

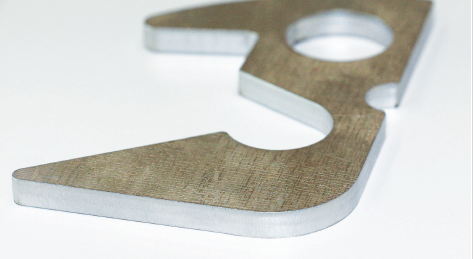

切割中等厚度的材料(如11或7Ga的碳钢)时,产量的提升最显著。在这个厚度范围内,固态激光器的切割速度要比CO2激光器快好多倍,但依然不足以达到潜在最高的切割速度。对于那些购买新的高功率激光器的企业而言,最大的希望和突破可能是使用氮气切割0.25 英寸的碳钢(图2)。尽管CO2激光器能够提供良好的切割质量,但如果要用到大量的氮气,其速度就不够快到足以盈利的水平。

图2:激光2D 切割的最大突破是用氮气通过通快的8kW TruDisk 激光器和BrightLine 光纤技术切割0.25 英寸厚的碳钢。

同时,功率水平这么高的固态激光器足以为客户带来无毛刺的边缘质量,但更重要的是,还可以提高速度。特别是当功率达到8kW 时,从生产能力与氮气耗用量之比来看,熔融切割的优势明显,切割0.25英寸的碳钢时,可以获得光洁平滑的边缘,涂布前不需要清洁,因此有望实现盈利。

但功率的增长需要额外的成本。为了说明这些限制因素,可举几个例子。试考虑设备本身的动态状况以及传输部件所需的巨大的能量密度。如上所述,每分钟切割数千英寸是一件令人赞叹的事,但如果给切割头定位的运动单元太重,不能准确而稳定地将机器加速至最高速度,那么它就没有价值。人们可能会期望机床制造商安装更大、更强的驱动元件,但事情并非如此简单。如果不显著降低运动单元的重量,被切割部件的几何形状的精度就会受到影响,并且施加到运动单元和机架上的大量的惯性会在加速时造成部件扭曲,从而使驱动元件受到磨损。

有了光束传输部件, 一旦达到高的功率(如6kW或8kW),切割头中对焦镜头的能量密度足够高,以至于实际对焦点开始在那些足够长的切口上移动,从而确保激光束呈满功率激活状态。这造成了一个很大的挑战,因为切割过程可能会不稳定,除非有现成的元件可以积极地监测这些可变因素。

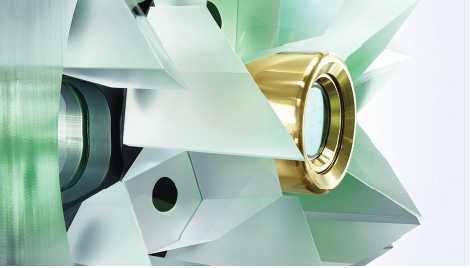

高功率激光器的集成

因而需要探索能够将高功率激光器成功集成于平台式机床上的方法。为此,我们将以配有8kW TruDisk光纤激光器(图3)的通快TruLaser 5030光纤激光机为例。在开发这个平台时,利用了可用于激光焊接的先进连接技术,以增加部件强度、刚度,并实现大幅减重的设计。通过减轻质量,并提供动态性能更高的架构,激光焊接工艺在TruLaser 5030光纤激光机上实现了更快、更强的驱动。驱动装置现在可以通过切割工艺,以极高的速率加速,这个被称为“急速拉伸”的加速速率是当今市场上任何其它解决方案所不能匹敌的。这也是影响钣金2D切割等常见轮廓密集型部件切割应用的最大因素。

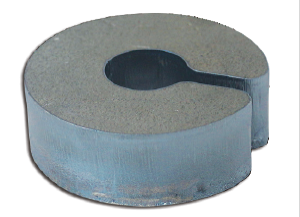

图3:通快TruDisk 碟片激光器的腔体

现在,机床制造商以及终端产品制造商有能力掌控6kW或8kW激光器的性能,不会在运动单元与框架之间造成冲突,从而避免引发后续的各种不稳定因素。

尽管仅通过创新的焊接工艺和聪明的工程制造可以打破驱动部件的局限,但对切割单元焦点偏移的控制则更具挑战。像通快这样的垂直整合企业的优势在于有能力控制整个工艺环节,包括激光光束的形成、与激光器及光学器件的连接到光学器件本身。例如,TruLaser 5030 fiber光纤型激光切割机的光学器件内就包含光传感器。这个光传感器系特别为机器的一系列平台打造,以主动监测焦斑直径以及激光束模式。这将确保6kW或8kW激光器的焦点漂移因素得到考虑,并能在切割过程中主动调节焦点的位置。如果没有这项技术,制造商几乎不可能切割各种不同几何形状和厚度的部件,特别在自动化环境中更是如此。

即便现在可以向制造商提供多种激光功率,市场的趋势依然是希望激光加工中有更多选择。为满足这些要求,那些能迅速对更高的功率需求做出适当反应的制造商将会向市场引入新的创新技术。