光纤激光器,新能源汽车扁线电机制造的理想之选

发布时间:2023-12-15 来源:IPG光纤激光器

光纤激光 扁线电机应用的不二之选

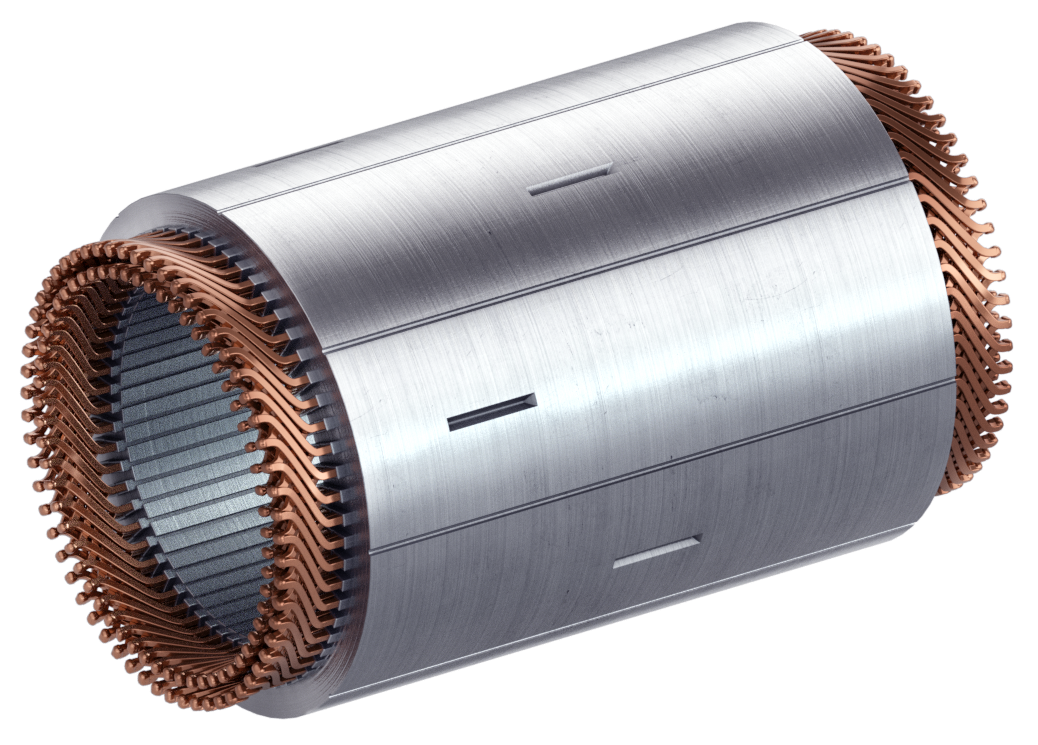

新能源汽车所使用的驱动电机有别于传统车辆,它使用Hairpin导体,需要新的制造步骤来进行生产。激光烧蚀和激光焊接使电动机制造商能够从扁铜线端部剥离绝缘涂层,并快速精确地形成低电阻的焊接接头。

光纤激光之于

Hairpin电机制造

的两大应用

激光烧蚀

为Hairpin绝缘层剥离提供了

独特的优势

精确、可重复

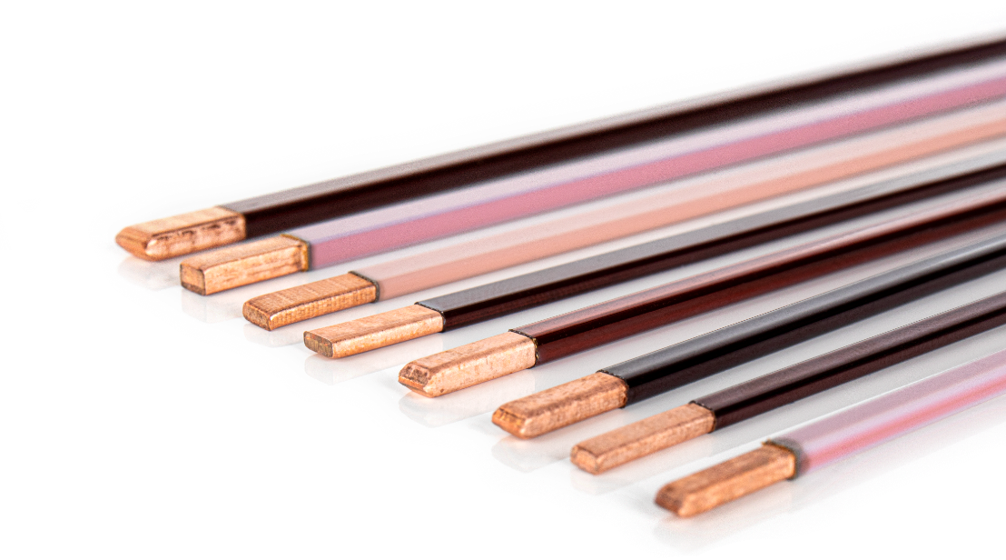

在将Hairpin导体焊接在一起之前,需要去除绝缘层。这通常需要满足很高的处理速度、清洁平滑的边缘(无残留物)、对绝缘材料没有热损伤以及表面无氧化等要求。

通常的过程包括剥离约8到12毫米长度的区域,以去除绝缘材料,露出铜本身,后续将铜与hairpin导体焊接。与其他技术相比,激光烧蚀是一种易于使用、非接触的技术,它具有以下优势:

清晰的边缘

无残留

绝缘层没有热损伤

导体表面无氧化

无工具磨损

截面无减小

这些特点使光纤激光器成为剥除Hairpin绝缘层的理想选择,因为它使这一过程更快速、更高质。

Hairpin焊接

不止于快

IPG自动化Hairpin焊接解决方案

典型的Hairpin焊接要求包括焊缝的导电率、横截面均匀、低飞溅、无气孔、清晰的边缘和低热输入;而IPG光纤激光技术可以一次性满足这些要求。 其解决方案可以是单独的激光器,也可以是集成化焊接解决方案,该系统包括一个可编程控制器和一套视觉系统,从而使整合变得更加容易。 IPG的振镜不仅可以在单次扫描中定位所有导体,省去移动步骤,还能在必要时校正导体位置,从而避免瑕疵。

扩展阅读,什么是Hairpin电机

众所周知,新能源汽车驱动系统的核心是——驱动电机。为了在有限的体积内,提升车辆的动力性、经济性,驱动电机不断的朝着高功率密度、高电机效率方向发展。 用工程师的语言来说,就是传统的圆形漆包线绕组,往往存在有效铜面积低,绕组铜耗较大等问题。为提高有效铜面积,需要槽内铜线排列更为规整,提高槽满率。因此,Hairpin发卡绕组方式得以应用。 或者用更直白的话来说,通过改进绕组形状和编排方式,相比原本略显凌乱的漆包线绕组,Hairpin发卡绕组能在同样的体积里塞进更多的导线,槽满率更高。这样,电机的效率和功率密度就上升了。 所以总结一下,Hairpin电机就是Hairpin绕组设计的电机,是指在驱动电机定子绕组采用扁铜发卡线代替传统的细圆线的一种技术。因其定子绕组的线圈形状像发卡,又俗称发卡电机,或者扁线电机。