激光焊接是将高能量密度的激光束作为热源的一种高效精密焊接方法,与其他传统焊接技术相比,具有焊接速度快、穿透能力强、可对难熔材料与异种材料施焊和焊缝成形良好等优点,近年来在一些微、小型零件的精密焊接中得到普遍应用。锂离子电池近年来发展迅速,生产的自动化加工水平逐步提高,激光焊接在对一些关键部件进行焊接时具有明显的优势。如软包装电池在模块成组时,需要对极耳与汇流排进行焊接。在焊接过程中,铜镀镍材质极耳经过折弯、整形后,与框架的铜汇流排激光焊接一起。该工序要求一定的自动化效率,对于焊接强度的一致性要求较高,以保证电池性能的一致。

根据离焦量(即激光焦点与作用物质之间的距离)的不同,激光焊接可分为深熔焊和热传导两种方式。极耳焊接一般都采用深熔焊和负离焦量(激光聚焦点在下层金属上),形成熔池,俗称小孔焊接。焊接存在的问题一般有过焊和虚焊。除设备设定的焊接参数影响外,焊接强度还受金属材质对激光吸收率和反光率的影响,如表面粗糙度不同,形成激光吸收率的差异,就会导致过焊或虚焊的情况。金属表面若存在有机物,或金属材料本身含有一定的气体和低熔点金属(如锌)等,在焊接过程中,这些物质会瞬间气化,当熔池物质的凝固速度大于气体的排出速度时,就会形成气孔,造成焊接面积降低,出现焊断的情况。电池极耳制备用的铜带多采用压延工艺,生产工艺对材料晶型取向会产生的一定的影响,而铜的不同晶面的特性有一定的差异。激光加工是一个复杂的物理、化学过程,当与材料相互作用时,材料的不同晶面会产生不同的热、机械响应,对激光加工过程和效果产生影响。

本文作者拟从材料理化和晶体结构等方面,针对负极铜极耳在激光焊接中出现焊接异常的影响因素进行研究,以期对激光焊接工艺提供指导。

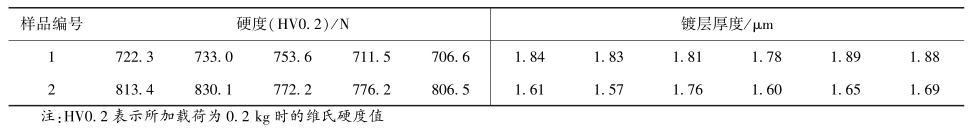

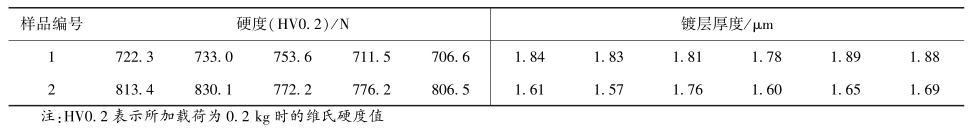

负极采用铜镀镍极耳,尺寸均为0. 2mm×45. 0mm。样品 1(上海产)和样品 2(山东产)各10个,在实验前用10%NaOH(国药集团,AR)溶液和无水乙醇(运城产,AR)对表面进行清洗处理。模块框架采用双并连结构,铜汇流排的规格为1. 5mm×12. 5mm×79. 0mm。实验时,为排除镀层对成分的影响,先用砂纸(1800目)对极耳样品表面进行打磨,直到表面呈现均匀的金黄色基材铜层,再用无水乙醇清洗,然后进行相关测试。该类样品标记为基材。先将电芯粘贴至框架上,将负极极耳紧贴框架汇流排,确保不出现歪斜、褶皱。用YLS-3000激光焊接仪(深圳产)进行焊接,焊接功率设置为(2. 85±0. 15)kW,采用氮气保护,有效长度控制在 37~40mm。焊接完成后全检极耳,确保不出现虚焊、漏焊、断焊及焊穿等现象。固定汇流排,180°弯折极耳焊接外露端3次,用HP-500型拉力机(浙江产)夹紧极耳进行检测,要求弯折不能折断,且拉力至少为80N。用 HV-1000Z 型显微硬度计(莱州产)进行极耳硬度测试;用 ET3C电解测厚仪(深圳产)进行极耳镀层厚度测试。采用UL TRA55 型扫描电子显微镜(德国产)和 Oxford X-max 80型X射线能谱仪(英国产)进行微观形貌分析;用ICAP 7400型电感耦合等离子体发射光谱(ICP-OES)仪(美国产)进行元素含量测试;采用 CDM-20C型金相显微镜(上海产)进行极耳截面分析;采用 Ultima IV型X射线衍射仪(日本产)研究样品晶体结构,CuKα,波长 0. 15406nm,管压40kV,电流 40mA,扫描速度为 10(°) / min,步长 0. 02°。对于金属间的激光焊接效果判定,常规手段是测试拉伸强度。拉伸强度主要体现了微观上焊接区域的一致性。焊接后进行拉力测试,对照焊接测试标准,样品1中有6个满足要求,样品2中有6个不合格,且经过拉力测试,焊接处断裂(样品2中6个样均在拉力小于80N时就断裂,且180°弯折极耳焊接外露端,均发生断裂)。针对出现的焊接异常情况,对样品进行综合理化方面的分析。铜镀镍极耳是在铜极耳表面通过化学镀工艺镀一层金属镍,镍层除了防止铜被氧化之外,还能提高极耳表面硬度,具有一定的机械强度。测试样品1和2的硬度和镀层厚度,从结构上分析两者之间的差异,结果见表1。

表1 不同极耳硬度及镀层厚度分析

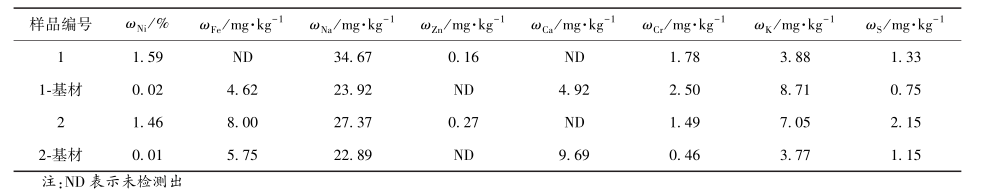

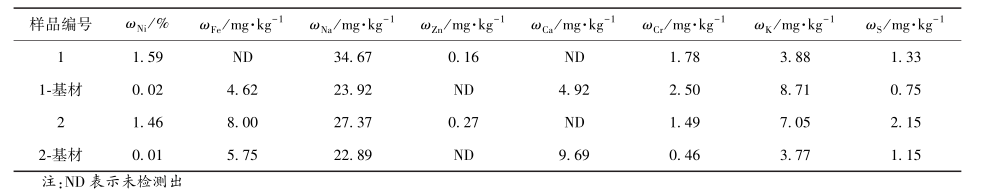

从表1可知,样品1的硬度偏低,但是镀层厚度相对较厚。样品2的硬度相对较高,但是镀层厚度相对偏低。从理论上分析,镀层会增加硬度,镀层越厚,硬度越大。这可能与基材本身材质有关。采用 ICP-OES分析金属或一些非金属元素含量,通过组分来判断两种样品在基材上是否存在差异。不同极耳及表面处理样品的分析结果见表2。

表2 不同极耳及表面处理样品的 ICP-OES 分析结果

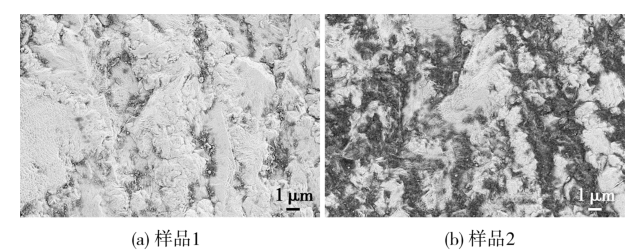

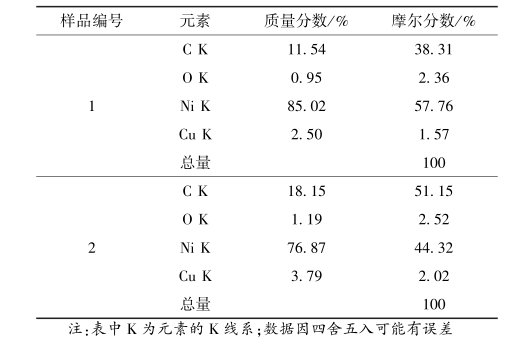

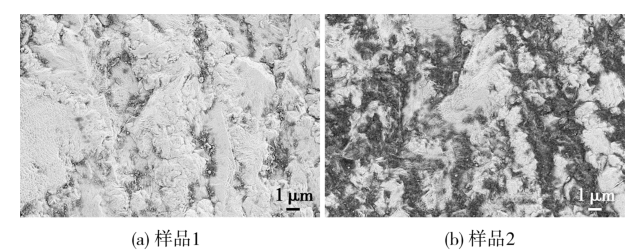

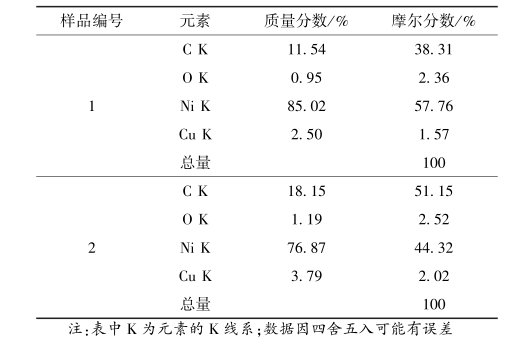

从表2可知,除Ni外(砂磨处理后仍然存在微量的Ni,可能与表面处理方式有关,微观下局部未处理干净),其他元素的含量都低于50mg/ kg,包括低熔点的Zn、Na 和K,均属于正常范围。两种样品在成分上接近,没有明显的差异。测试时,对各常规元素都进行了分析,除表2中列出的元素外,Co、Mn、Al、Pb、Ti、Si、Zr 和 P等元素的含量均低于1mg/ kg或是 ND。采用 SEM 对极耳表面形貌进行观察,并通过EDS分析表面元素分布,结果如图1和表3所示。

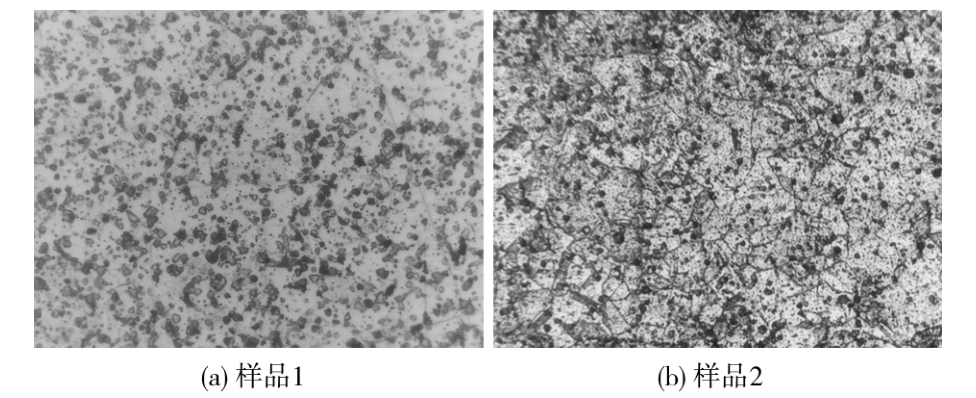

图1 不同极耳的表面微观形貌

表3 不同极耳表面EDS数据

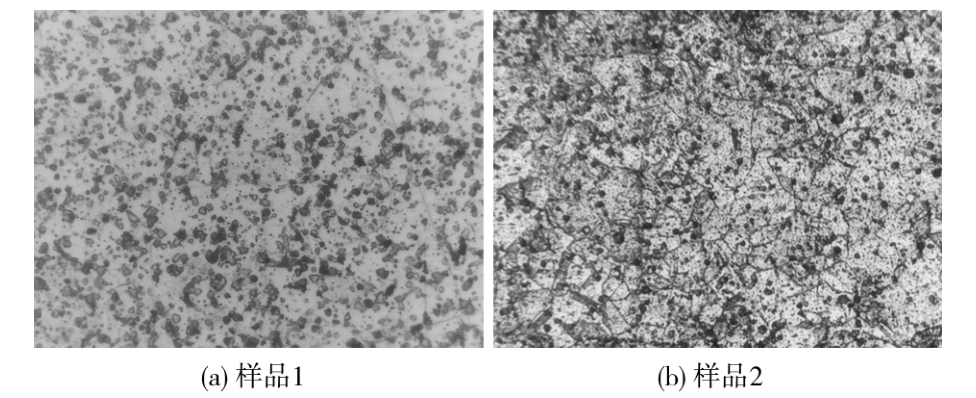

从图1可知,两种样品的镀层形貌有明显差异,样品2表面镀层的均匀性比较差。结合EDS数据可知,样品1中的n(Ni):n(Cu)为 57.76:1.57,样品2 为 44.32:2.02,样品2中 Ni含量偏低,且整体镀层均匀性较差,部分铜裸露出来,造成 n(Ni):n(Cu)低。镀层的均匀性除与化学镀工艺有关之外,与Cu基材也有一定关系,不同工艺制备的Cu,表面形貌会有较大的差异,对于后续镀镍的影响较大。为排除镀Ni层对焊接产生的影响,两种样品各取1只,表面打磨后进行焊接及强度测试。样品1、样品2的焊接拉力分别为103N、71N,与未打磨的一致,因此可以排除镀层对焊接的影响。不同极耳抛光处理后的横截面金相显微形貌见图2。

图2 不同极耳横截面的金相显微形貌

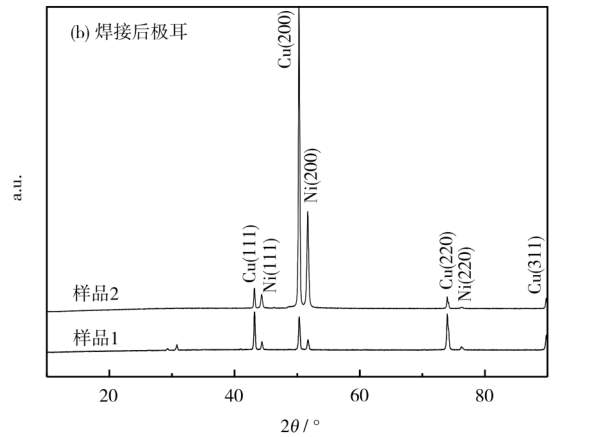

从图2可知,样品1的晶相组织均一,而样品2中晶界明显,存在杂乱的纹路。这表明,两者在制造工艺方面存在一定的差异,造成基材金相结构有偏差。极耳铜基材在整个生产过程中,涉及到多次退火和压轧,对于铜基材的晶体取向可能造成一定影响。对两种样品及焊接后的极耳进行XRD分析,结果见图3。

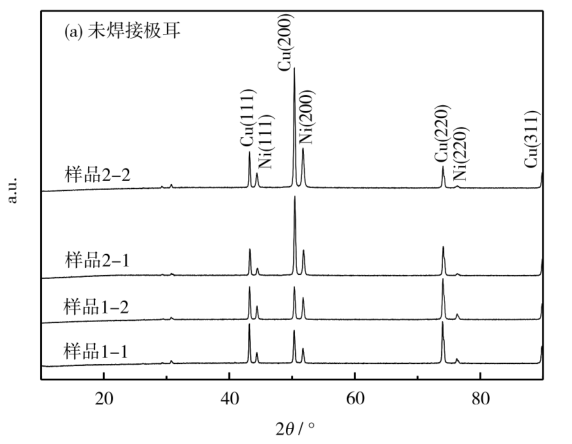

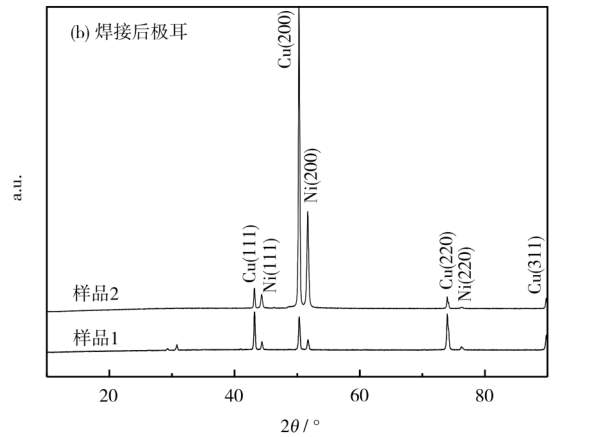

图3 不同极耳的XRD图

从图3可知,各样品的衍射峰与Cu的标准谱(PDF:04-0836)、Ni的标准谱(PDF:04-0850)相符,无其他衍射杂峰。对比样品1和样品2可知,焊接前,铜(200)晶面的衍射峰差异较大,样品2与样品1的强度比为2.66;焊接后,差异增加,强度比为7.99,可能是焊接过程中局部高能热量对晶体结构产生一定的影响,更有利于提高晶面的取向性。激光焊接结构的破坏大多来源于焊缝熔合区,晶面取向对焊缝的机械性能有着重要影响。在焊接结束后,熔合区由高温熔池状态快速冷却,内部结构重结晶,过程中晶粒形成受基材本体的晶型取向影响,会提高结晶晶面的取向度,与焊接后的铜(200)晶面衍射峰值升高规律一致。材料的晶面取向不同,表面能和表面原子密度不同,晶型结构的取向不同,导致微观上表面活性及化学势能存在差异。深熔焊在形成熔池的过程中,激光在不同晶面上的吸收效率以及热量传导速率不同,工艺参数下的焊缝强度也存在差异。激光焊接的本质是激光与材料之间的相互作用。激光束照射到材料表面(或内部)时,金属的自由电子会反射大部分激光,同时一小部分激光被金属内部的束缚电子、激子、晶格振动等吸收,从而发生能量的转移与传导。极耳焊接属于激光深熔焊,焊接材料在激光高温下熔化,表面熔化的材料会气化,金属液体在金属蒸气的反作用力下,向材料表面四周排挤,并形成熔池凹陷。随着焊接的进行,内部结构不断熔化,凹陷加深,当停止焊接时,被排挤出去的金属溶液回流至凹陷内,冷却后完成焊接。根据金属学原理,晶面间距越大,晶面上原子排列越密集,反之则越稀疏。铜具有面心立方晶体结构, 晶面间距由大到小依次为 (111)、(200)、(220)和(311)。(111)晶面的原子排列比(200)晶面密集,对应的自由电子密度更大。晶面取向不同的材料,(111)峰强度I111与(200)峰强度I200 的比值I111/I200可反映原子的密集程度,比值越大,对应的原子排列越紧密或自由电子密度越高。当激光作用在材料表面时,材料的自由电子密度与激光的反射成正比,未焊接极耳样品1和样品2的I111/I200 均值分别为1.08、0.35,说明样品 2 更有利于激光能量的吸收和传导,加剧材料内部的熔化速率和熔池的凹陷,并提高材料气化的程度,大量气体不易排出,导致焊接有效截面减小,焊接强度降低,严重时会造成过焊。焊接后的极耳,样品1和样品2的 I111/ I200 分别为 1.12、0.09,对它们重新进行激光焊接,规律一致。焊接强度与XRD不同晶面峰强度比值有一定关系,I110/I200越高,焊接的质量越好,因此,从本质上讲,晶体取向会对激光焊接质量产生影响。本文作者从物理和化学特性对极耳进行分析,并结合XRD、SEM、EDS和 ICP-OES 等手段,对晶体结构及表面形貌进行分析。镀Ni层对激光焊接效果没有本质的影响,而基材铜的晶体取向对焊接效果影响较大,对比新极耳和焊接后的极耳,结果相同。对基材铜生产工艺的影响,实验暂未进行综合分析,但初步得出晶体取向对于激光焊接效果有关联影响:I110 / I200 越高,焊接质量越好。目前,激光焊接技术在锂离子电行业应用日益广泛,除了极耳焊接,在电池壳体焊接以及电池组结构件焊接方面应用日趋成熟,而焊接基材的晶体结构对于激光焊接的影响,在一定程度上也会影响电池性能和生产效率。本研究可以为电池行业的生产和研发提供焊接方面的理论指导。

上一篇:

深圳镭沃引领精密激光锡球焊接技术变革

下一篇:

激光清洗技术在静音轮胎毛化领域的应用