联赢激光:纽扣电池激光焊接应用解决方案

发布时间:2020-04-03 来源:电池百人会-电池网

近年来,随着电子技术、5G技术和人工智能的发展,全球电子产品趋向智能化、轻薄化、无线互联、娱乐化等方向发展,以TWS(真无线蓝牙)耳机、智能手表、智能音箱等为代表的产品创造出新一轮电子消费需求高潮。其中TWS耳机毫无疑问是近年来最受关注的消费电子产品。

TWS耳机一般由主控芯片、电池、柔性电路板以及音频控制器等组成,其中电池成本占比约为10%~20%。以Airpods Pro为例,其整体共含3只电池:两只耳机和充电仓中各一只,其耳机中的电池为新型可充电式扣式电池。相比其他电子产品而言,TWS耳机中的扣式电池由于是新型可充电式,其加工技术难度相较传统一次性扣式电池而言更高,所以价值量更高。

新型可充电式扣式电池因其小巧且可储能的功能,在消费电子、电脑及周边、通讯、车载、医疗、家用、物联网IOT等领域也得到了广泛的应用。

我们日常生活中常见的各类平价电子产品上的纽扣电池多为传统的一次性(不可充电)式,其价格低廉,加工工艺简单。如今,为满足消费者对电子产品的高强续航力、高安全性和个性化需求,各大电池厂商开始逐步制造生产能量密度更高且规格多样、材料多样的新型可充电式纽扣电池。正因如此,新型纽扣电池的加工难度和技术也在不断升级,传统的加工技术已触及到新型纽扣电池加工技术升级的痛点。传统纽扣电池加工技术是用电阻的热效应将焊片与电池壳进行热熔合而形成焊接的电阻焊。此焊接技术虽便捷、成本低,但缺点也显而易见,例如只能用于单一的材料焊接、焊痕不美观、焊点尺寸不精准且易氧化发黑、披锋大等问题,并且在作业过程中受设备和人员操作影响因素较大,易出现焊片脱落、焊脚电池电压下降等影响安全性问题。因此,电阻焊不再适用于有着高质量要求的新型纽扣电池的加工。

新型纽扣电池在加工过程中一般是将其应用于电路板上,需要在其表面焊接引脚。针对不同电路板的需要,焊接引脚的形式往往各种各样,同时,新型纽扣电池焊脚较为复杂,电阻焊工艺专业性不强,针对现有的电阻焊接技术无法满足新型纽扣电池的高质量焊接要求,众多纽扣电池生产商将目光投向激光焊接技术。

激光焊接技术能够满足纽扣电池的加工技术多样性,例如异种材料(不锈钢、铝合金、镍等)焊接、不规则的焊接轨迹、优秀的焊接外观,牢固的焊缝、更细致的焊接点以及更精准的定位焊接区域等。不仅如此,激光焊接还能使产品的一致性高并且降低对电池的伤害性,避免原料的浪费。而联赢激光早在2015年就已经涉足纽扣电池的激光焊接加工事业当中并持续至今。

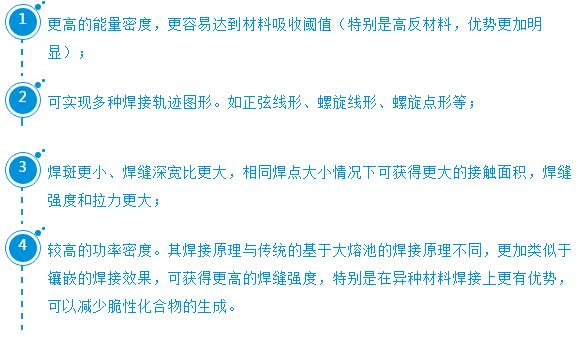

联赢激光是具有国际领先水平的精密激光焊接设备及自动化解决方案的主要供应商之一。联赢激光凭借多年在纽扣电池激光焊接工艺的实战经验,已将纽扣电池焊接工艺从传统的电阻焊升级到如今的激光焊。其工艺优势如下图所示:

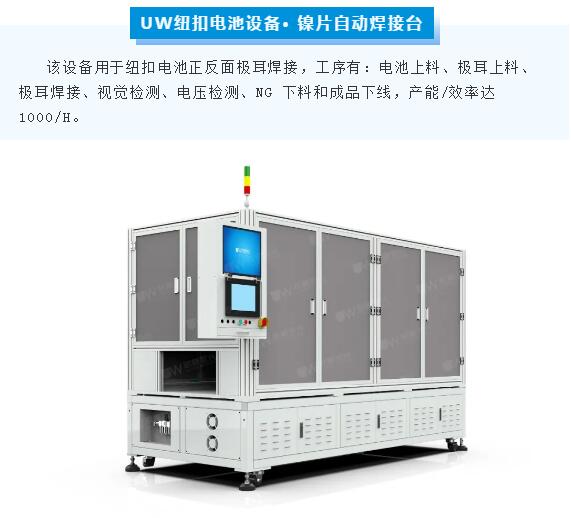

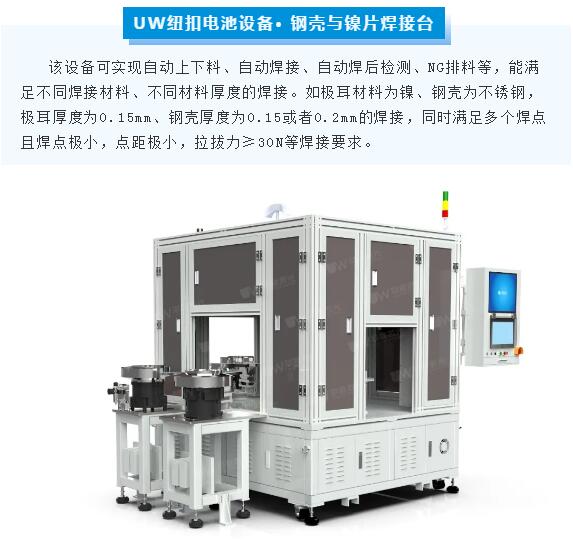

为应对如今电子产品的高速发展从而需求量大增的新型纽扣电池市场,联赢激光早已陆续开发了纽扣电池双工位极耳焊接台、纽扣电池镍片自动焊接台、纽扣电池验电贴标机、纽扣电池钢壳与镍片焊接设备等,同时也为多个生产纽扣电池的企业提供了各类纽扣电池引脚焊接打样、激光器和自动化焊接设备方案等。以下是联赢激光纽扣电池生产加工部分方案案例:

除以上纽扣电池设备外,联赢激光更有纽扣电池自动焊接组装线,该产线可实现自动供料、自动检测分拣,并通过机械手结合激光设备进行纽扣电池焊接、组装、贴合及全自动电性检测的全自动生产功能,能够实现纽扣电池的高质量、规模化、柔性化生产。公司纽扣电池设备采用模块化设计、专业化设计,兼容性强、效率高、成本低、定制周期短,可实现快速交付。