第四届全国光辐射安全和激光设备标准化技术委员 (SAC/TC284)成立大会在济南召开

世界激光产业大会2023年5月6日至8日在济南召开,作为大会的协办单位全国光辐射安全和激光设备标准化技术委员会(SAC/TC284)于5月7日在济南凯宾斯基酒店召开第四届成立大会。此次成立大会是世界激光产业大会的平行会议之一,得到了济南市贸促会和中国光学光电子行业协会的鼎立支持。

中国机械工业联合会标准工作部主管领导王墨洋代表行业主管部门宣读了国家标准化管理委员会2022年第21号《关于批准全国电压电流等级和频率标准化技术委员会等27个技术标委会换届的公告》批文,批准了第四届全国光辐射安全和激光设备标准化技术委员会组成方案,并为第四届89名委员颁发了委员证书和委员单位牌匾。

第四届全国光辐射安全和激光设备标准化技术委员会主任委员由中国电子科技集团公司第十一研究所姜东升担任;副主任委员由解放军总医院顾瑛院士、中电科光电科技有限公司孙殿中、大族激光科技产业集团股份有限公司冯建国、武汉华工激光工程有限责任公司邓家科、浙江三色光电技术有限公司牟同升担任;秘书长由中国电子科技集团公司第十一研究所戚燕担任,副秘书长由北京泰瑞特检测技术服务有限责任公司刘志刚担任。

全国光辐射安全和激光设备标准化技术委员(SAC/TC284)秘书处承担单位是中国电子科技集团公司第十一研究所。第四届SAC/TC284聘请中国电子科技集团公司仲里总监、机械工业仪器仪表综合技术经济研究所欧阳劲松所长、北京京仪光电技术研究所有限公司陆耀东教授级高工担任顾问。

图1:王墨洋主管为正副主任委员及代表和正副秘书长颁发委员证书

图2:王墨洋主管为正副主任委员及代表和正副秘书长颁发委员单位牌匾

会上表彰和颁发了第三届SAC/TC284(2017年至2022年)先进单位奖10个和先进个人奖15名,10个先进单位按照得分顺序分别是:中国电子科技集团公司第十一研究所、杭州浙大三色仪器有限公司、北京光电技术研究所、 浙江省医疗器械检验院、大族激光科技产业集团股份有限公司、武汉华工激光工程有限责任公司、北京工业大学激光工程研究院、中国计量科学研究院光学与激光计量科学研究所、深圳市计量质量检测研究院、国营第五三〇八厂。

图3:第三届主任委员仲里为10个先进单位颁发奖牌

15名先进个人按照得分顺序分别是:吴爱平、牟同升、孙殿中、陆耀东、戚燕、卢飞星、乔波、邓玉强、冯建国、徐涛、李晓华、唐前进、杨和逸、夏铭、唐霞辉。

图4:第三届主任委员仲里为15名先进个人颁发证书

姜东升主任委员做了第四届SAC/TC284主任委员工作报告,总结第三届工作的主要成绩,介绍了本届的重点工作:一、继续做好本会的组织建设和标准体系建设;二、全力完成标准制修订计划,增加标准的数量;三、加强标准制修订过程管理,强化培训和宣贯;四、积极参与国际标准化工作;五、积极做好国标委的TC考核评估准备工作。面对新时期、新任务、新挑战,姜主任勉励大家乘着学习党的“二十大”精神的东风,满怀必胜信念,共同做好全国光辐射安全和激光设备领域标准化工作,不辜负上级的要求,不辜负行业的期望。

图4:第四届全国光辐射安全和激光设备标准技术委员会委员合影

在完成预定议程后,第四届全国光辐射安全和激光设备标准技术委员会成立大会圆满结束。

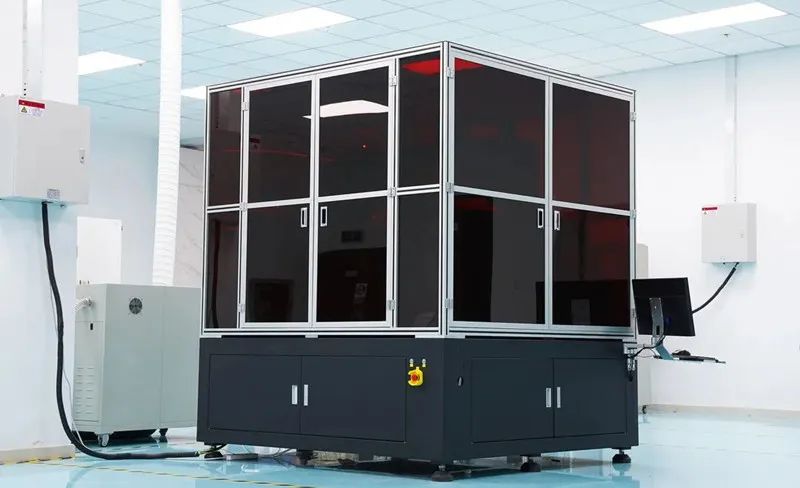

5月8日济南市贸促会同SAC/TC284秘书处一起组织与会部分委员和行业专家到济南市大族超能激光科技有限公司、高新区智能装备城考察调研。

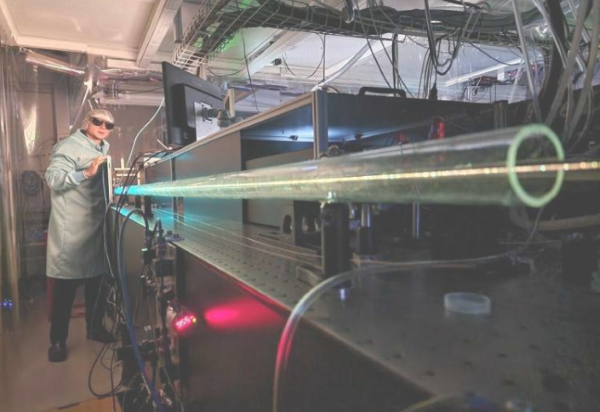

图5:与会部分委员和行业专家到济南大族超能考察调研

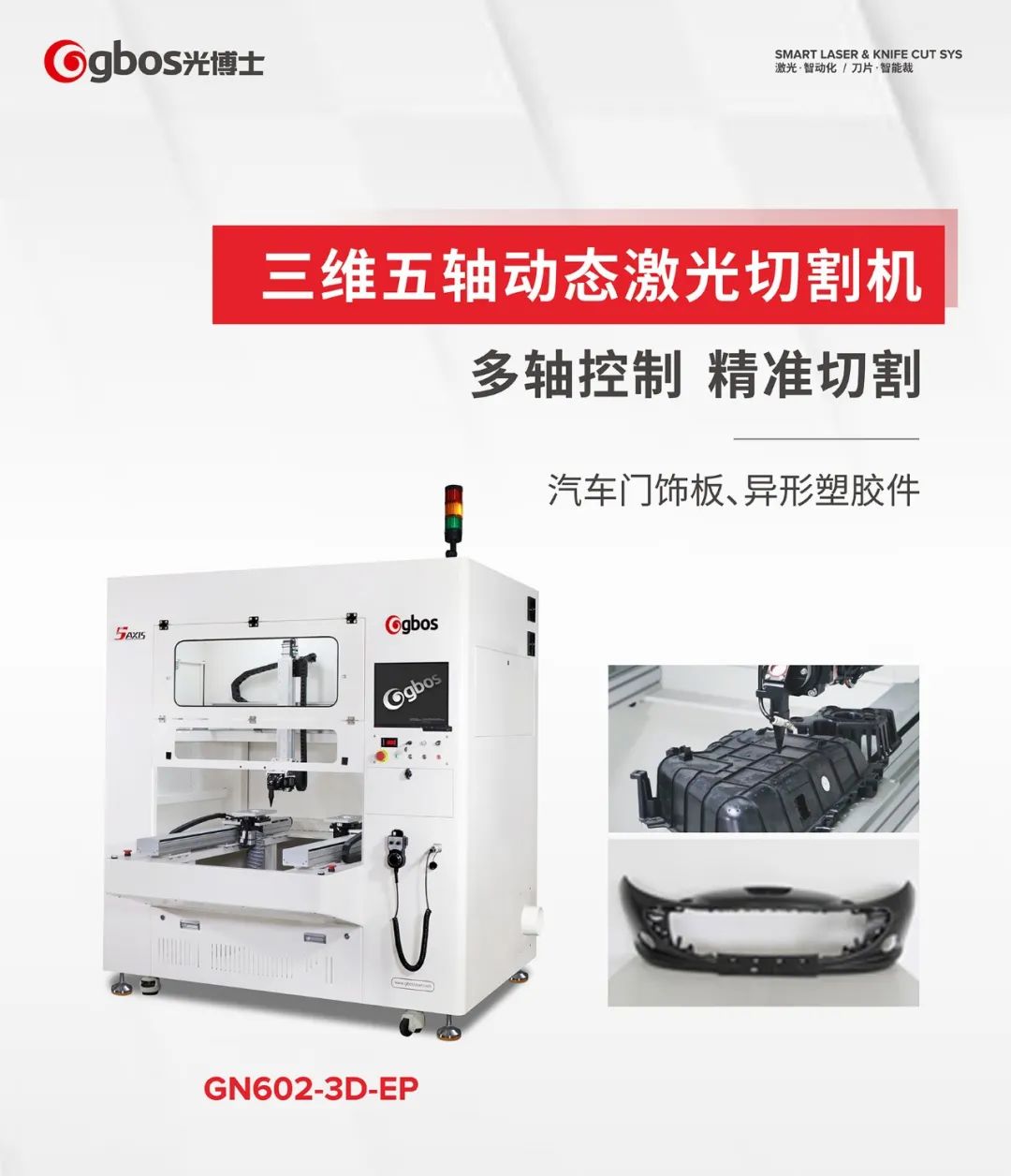

图6:与会部分委员和行业专家到济南市高新区智能装备城考察调研

第四届SAC/TC284的工作宗旨是遵守《中华人民共和国标准化法》,按照《全国专业标准化技术委员会管理办法》的要求开展工作。站在《国家标准化发展纲要》战略高度,贯彻和执行国家标准化政策和任务,将SAC/TC284建成公正、公平、公开的技术中介机构,充分反映各方面意见,体现国家利益;以标准规范化和国际化为目标,按照市场经济的规律办事,为企业服务,为客户服务,为政府服务。工作指导思想是:创新标准工作,协同服务行业。

全国光辐射安全和激光设备标准技术委员会

2023年5月19日供稿

发布时间 : 2023-05-20

2023年5月16-18日,第十九届“中国光谷”国际光电子博览会暨论坛在中国光谷科技会展中心举办,长光华芯携一系列最新产品亮相,并发布56G PAM4 EML光通信芯片,进入光芯片高端市场,开启广阔增长空间。

来源 : 长光华芯 作者: 长光华芯 发布时间 : 2023-05-19