由于钛合金具有较高的比强度、耐腐蚀性、蠕变性能以及与碳纤维复合材料较好的相容性,因此,广泛应用于航空、航天、船艇、汽车、化工和生物医学等领域。当工作温度高于130℃或当使用不同的材料导致最终部件的过量时,钛合金也可以代替铝合金,例如用于波音商用飞机747和757的起落架。在所有的商业用钛合金中,作为α+β两相钛合金的代表Ti–6Al–4V具有优异的物理和机械性能,并且能够进行热处理强化或者热机械加工,因此被广泛应用。但是,由于原材料比较贵,以及由钛合金的高强度,低导热性和高化学反应性引起的成形和机械加工过程比较复杂,这就造成钛合金比较贵。

在航空航天领域的应用,考虑到减重,就需要用焊接代替机械连接;为了降低成本,就需要用焊接来代替整体锻造。

基于这些原因,焊接在降低成本和提高生产产量方面就变得非常有意义。并且Mendez和Eagar的报告也指出,航空航天工业的趋势是广泛使用焊接代替铆接以达到降低重量和成本。显然,只有保证所生产的接头质量,焊接才能够代替像成形和机加工之类的传统制造技术。

目前,很多热源被考虑用来进行钛合金的焊接。然而,采用传统的熔焊方法对钛合金进行焊接时,焊速较慢、焊件变形较大、焊缝组织较粗大;焊缝中会产生气孔以及夹杂等焊接缺陷;焊接过程易出现气体保护不良而影响焊缝质量等诸多缺点,在一定程度上限制了焊接钛合金的应用。相比电弧焊,束流加工能够更加汇聚热源,有更高的能量密度,能使熔池区域形成更窄更深的焊缝。

激光焊接作为一种新的高能量焊接最近发展很快,主要是利用受激辐射的光束作为焊接热源,加热母材形成熔池最后冷却凝固形成焊缝的一种焊接方法。作为高能束流焊接技术中的一种,因其具有能量密度集中、焊缝成形好、焊接速度快、焊接精度高、易实现自动化、生产效率高、焊接设备装置简单,不需要真空室等优点,广泛应用到各个工业领域。

例如,早在20世纪70年代初,美国海军联合装备部和爱迪生焊接研究所就对飞机和装甲车等武器装备进行了激光焊接技术的研究,利用15 kW的CO2激光器对飞机制造中的各种材料、零部件进行了焊接试验、评估及工艺的标准化。Li等人也证明激光束是钛合金的高质量焊接能源。wang等人发现即使测试温度升至450℃,激光焊接Ti-6Al-4V板材也能达到良好的机械性能。

因此,针对激光焊接TC4钛合金的焊缝形成机理、工艺参数对焊接质量影响规律的研究进展进行了总结,并展望了激光焊接钛合金的发展趋势,为激光焊接钛合金的发展提供了参考。

1 激光束焊接的原理与特点

按照激光作用在焊件上的功率密度,可以把激光焊接分为激光热导焊和深熔焊两种基本的焊接方式。热导焊的功率密度小于104~105 W/cm2,其熔深浅、深宽比小。深熔焊的功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,其焊接速度快、深宽比大。

① 激光热导焊

激光热导焊就是利用低功率密度长时间的照射金属表面,使金属表面融化,然后再将表面吸收的热能以热传导的方式传入材料内部,使固液界面慢慢的向底层推进,最终实现对焊件的焊接。激光热导焊焊接的材料重新凝固后一般是焊点或者焊缝。热导焊时,为了确保焊材融化充分同时不能汽化,需要通过对激光功率和焊接速度的控制来严格的控制焊件表面的温度,使之介于材料熔点和沸点之间,才能保证热导焊的焊接质量。

热导焊采用的低功率密度的激光光斑,加上金属对激光的吸收率低大部分的激光会被金属焊件反射。因此采用热导焊的焊件熔深浅、焊点小、热影响区小、焊件变形小、精度高、焊接质量很好但是焊接速度慢。热导焊一般应用在精密仪器仪表,要求低变型的精密零部件及电子元件薄板上的精密加工。热导焊的原理为,激光辐射加热待加工表面(激光能量被表层10~100nm的薄层所吸收),表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等激光参数,使工件熔化,在两材料连接的部分形成熔池。在激光束向前运动后,熔池中的熔融金属随之凝固,形成焊缝。

热导焊一般用脉冲激光器。材料仅表面附近被加热到熔点以上较低的温度,激光能量大部分被金属表面反射,光的吸收率较低,因此熔深较浅,通常在lmm~2mm之间,主要用于仪器仪表、电池外壳、电子元件等薄(1mm左右)、小零件和结构的焊接。

② 激光深熔焊(小孔焊)

激光深熔焊的原理及激光辐照下材料表层熔化过程示意图如图1.2所示。其过程是在高功率密度激光的连续照射下,在极短时间内,金属表面温度升高到沸点,迅速熔化,甚至汽化或蒸发,形成等离子体。

金属蒸汽以一定的速度逸出熔池时对液态金属产生反冲压力,使熔池表面下沉形成凹坑。金属蒸气的持续逸出导致凹坑逐渐加深,最终在熔池中形成细长的小孔。当金属蒸汽的反冲压力与液态金属的表面张力和重力平衡后,小孔形状和尺寸趋于稳定。热量从孔壁向外传递,有利于材料对激光的吸收,促进小孔周围的金属熔化,形成熔池。金属的持续蒸发导致小孔向前移动,同时由于表面张力使后面的小孔消失,小孔前面的母材会被高能激光熔化,在压力梯度和温度梯度的作用下绕过小孔,在小孔的后面重新凝固形成焊缝。

在焊接中可以形成焊缝很窄但是很深的焊缝。这种焊接模式适合在不填丝的情况下高速焊接厚板(达到50mm) 。激光深熔焊过程中,小孔壁始终处于高度波动状态,小孔前壁较薄一层熔化金属随壁面波动向下流动,小孔前壁上的任何凸起位置都会因受到高功率密度激光的辐射而强烈蒸发,产生的蒸汽向后喷射冲击后壁的熔池金属,引起熔池的振荡,并影响凝固过程熔池中汽泡的溢出。

焊接过程中,匙孔的波动会引起焊接的不稳定性,从而影响工件的整体质量。匙孔波动的主要原因如下: a、出自匙孔的蒸汽流速很快,接近声速,因此可以听到混乱的噪声。颈口处高速流动的蒸汽会产生一个低气压区,促使颈口关闭,这是匙孔波动的原因之一。

b、匙孔内金属的强烈蒸发,甚至形成喷射,这种无规律的蒸发引起了液态金属的快速抖动,也会造成匙孔的波动。但是,焊接过程中匙孔的不稳定性主要是匙孔前壁局部金属的蒸发造成的。

由于小孔的形成与激光能量的吸收相关,而熔焊过程中形成的等离子体会影响材料对激光的吸收。因此,有必要明晰等离子体的形成过程及其对激光的吸收。等离子体位于熔池上方的激光传输通道上,它对激光会产生反射、散射以及吸收,还会对激光产生负透镜效应。其吸收的光能可通过以下三种渠道传至工件:等离子体与工件接触面的热传导;等离子体辐射易被金属材料吸收的短波长光波;材料蒸汽在等离子体压力下返回凝聚于工件表面。

如果等离子体传至工件的能量大于等离子体吸收所造成的工件接收光能的损失,则增强工件对激光能量的吸收。反之,减弱工件对激光的吸收。等离子体呈周期震荡,对激光能量具有屏蔽作用( 吸收、折射),减少激光入射到工件表面的能量密度,并影响光束的聚焦效果。等离子体具有周期性,其通过吸收和散射入射光,影响了激光的能量传输效率,大大减少了到达工件的激光能量密度,导致熔深变浅;由于等离子体对入射激光的折射,使得激光通过等离子时,波前发生畸变,改变了激光能量在工件上的作用区。

可以通过以下方法抑制等离子体:a、激光摆动法:激光加工头沿焊接方向来回摆动,在匙孔出现后,等离子形成以前,将光斑瞬时移至熔池的后缘; b、脉冲激光焊接法:调整激光的脉冲和频率,使激光的辐射时间小于等离子体的形成时间; c、低气压焊接:采用减压焊接,当气压低于某一程度时,材料表面及匙孔内金属蒸汽密度较小,等离子体减弱; d、侧吹辅助气体:一种是采用辅助气体吹散等离子体;另一种是用导电性好、电离能高的气体抑制环境气体的电离和压缩金属离子蒸汽。

通过以上分析可知,相对于热导焊,深熔焊有以下优点:

a、焊缝深宽比较大。因为熔化金属围绕小孔形成并向下延伸,促进了能量吸收;

b、材料热输入低,热影响区和变形小。因为小孔温度非常高,所以熔化过程非常快;

c、熔池气体容易逸出,焊缝致密。因为充满高温蒸气的小孔有利于熔池搅拌和气体逸出,焊后高速冷却使焊缝组织细化,强度提高;

d、焊缝组织纯净,污染少。因为非金属元素和夹杂物的充分逸出降低了杂质含量,改变了其尺寸及其分布;

e、焊接速度快,生产效率高。

焊接接头的质量和性能取决于焊接几何形状,焊接期间的熔池行为,焊接区域和热影响区域的冶金以及焊接缺陷。在焊接期间发生的化学和冶金行为的复杂性可能导致在使用中的焊缝的随后的故障,大约45%的焊接缺陷的原因是由于不良的工艺条件[10]。因此,重要的是理解工艺参数对焊接质量的影响机理。

为了获得可接受的焊接轮廓和令人满意的机械性能,焊缝形状的控制是必要的,因为焊缝的机械性能受焊缝形状的影响。影响焊接金属凝固行为的焊缝形状受焊接参数和输入工件的相应热量的影响。

因此,有必要理解包括激光功率,焊接速度和散焦距离在内的焊接参数对焊缝形态的影响以及确定焊接缺陷的来源。然后可以确定焊接参数的最佳组合,确保所需的焊接质量和性能,并且最小化焊接缺陷。

影响激光焊接的主要工艺参数有:激光功率、焊接速度、焦点位置、激光功率密度等。焦点位置直接影响激光功率密度;对熔深要求较高和熔池要求较大时,宜采用负离焦。焊接薄板时,宜采用正离焦,此时焊缝成形较好。

2 工艺参数对焊缝形貌的影响

2.1 底部填充和咬边

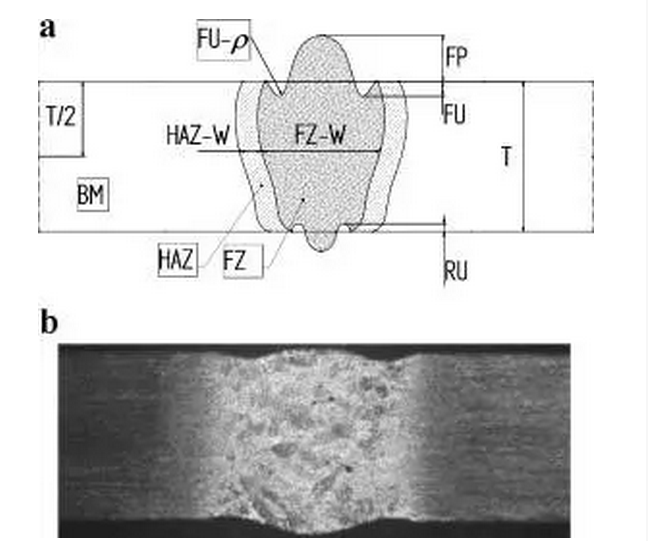

Squillace A 等人研究了焊接速度和激光功率对Ti-6Al-4V中LBW对接接头的宏观几何形状的影响。根据比热输入观察到两种焊接方案:对于低于25kJ/m热输入的小孔焊接以及对于高于30kJ/m热输入的以小孔周围的热传导为主的焊接方案。此外,在25和30kJ/m2之间,获得混合状态。图2.1给出了焊缝典型的横截面示意图及宏观图(1.2kW,42mm / s)。

图2.1 (a)焊缝典型的横截面示意图。FU:表面填充,RU:根部填充,FU-ρ:表面填充半径,FZ-W:熔融区宽度,HAZ-W:热影响区宽度;(b)典型横截面的宏观图(1.2kW,42mm / s的焊缝)

研究发现,所有获得的焊缝存在底部填充,面和根增强物。焊接形态严格受其中产生它们的焊接机制的影响。特别地,在小孔方式中,随焊接速度降低,底部和根部填充先增加,后减小。而底部填充半径或多或少保持恒定。这主要是由于,匙孔长度和两个侧流会以不同的方式引起底部填充缺陷。匙孔的伸长增加了熔体到达匙孔端的路径及两个主熔融流在匙孔端部汇合前的冷却时间。

另一方面,在小孔周围的热传导占优势的焊接方案中,在焊接面和根部表面处,底部填充半径随着焊接速度的增加而明显降低,即其随比热输入升高时增加。这种行为与由较高比热输入引起的FZ的加宽有关,即与较大量的熔融金属及其较高温度(较低的粘度和表面张力)有关。

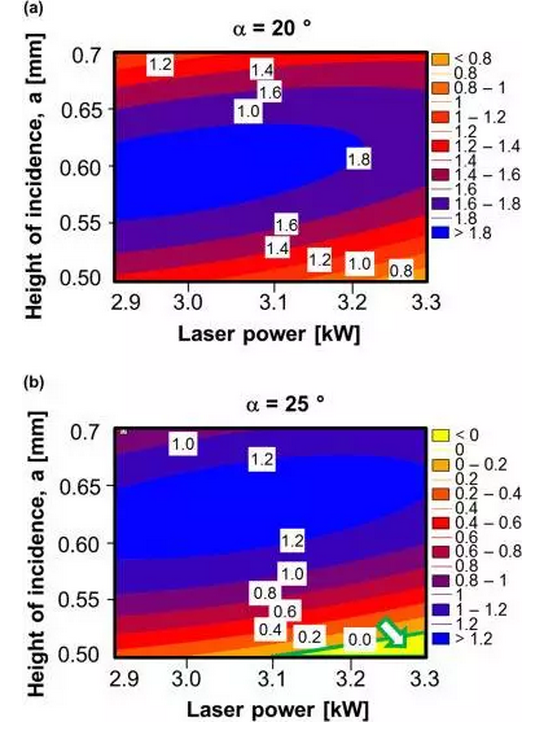

Nikolai Kashaev等人对Ti-6Al-4V对接接头和T接头进行Nd:YAG单面激光焊接工艺进行了研究,使用合金兼容的填充焊丝来避免底部填充和咬边。他们使用二次回归建立了“非焊接皮”宽度与激光功率、入射角和入射高度的关系,通过合理的参数优化,获得了具有低孔隙率和适当几何形状的焊缝。优化结果如图2.2所示。

图2.2 “非焊接皮”宽度与工艺参数之间的关系

Ahn等人使用5kW光纤激光器对Ti-6Al-4V的薄片进行全熔透焊接,确定了焊接参数(包括激光功率,焊接速度和光束焦点位置)对焊接微观结构,焊缝轮廓和焊接质量的影响。研究发现,焊接顶部和底部宽度都随着激光功率的增加和焊接速度的降低而增加。不完全焊透或窄根宽度是在低激光功率和高焊接速度下的主要问题,而咬边是高激光功率的主要缺陷。

不完全焊透是由热输入不足造成的,咬边深度增加主要是由于过多的热输入增强了熔融材料从焊接接头的侧面到焊接中心的蒸发和排出,沿着焊缝的长度留下类似排水管的印痕。

在非常快的焊接速度下,在底部表面观察到飞溅。该缺陷随着激光功率或焊接速度的增加而加强,但是并不影响焊接质量。焊接形状从较低激光功率的V形变为较高激光功率的沙漏形,这是由于传输到材料热输入增加的结果。

2.2 热影响区和熔池

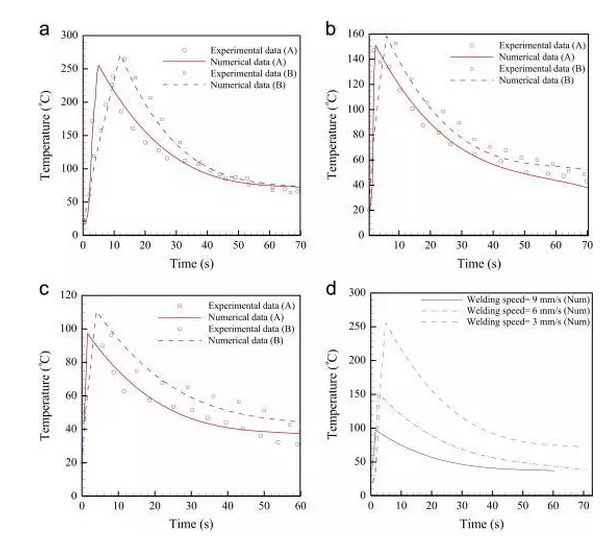

Akbari M[17]等人进行了激光焊接钛合金(Ti6Al4V)的数值和实验研究,模拟了温度分布,热影响区(HAZ),熔池的深度和宽度。研究发现,在恒定的焊接速度下,不同焊接速度的温度历史有相似的趋势。降低焊接速度,温度图的峰值增加,并且其最大值出现在较长时间(图2.3)。

图2.3 (a)v=3 mm/s, (b)v=6 mm/s, (c)v=9 mm/s , (d)A点对应的所有焊接速度

在每个焊接速度下,温度分布在接近激光束中心处急剧减小,然后在离激光束中心的较远区域中略微减小。随着焊接速度的增加,温度下降,并预测在较小的温度下,熔池有较小的宽度。熔池的宽度随焊接速度的增加而降低,且模拟结果与实验一致。熔池的深度随着焊接速度的增加而降低。

在功率恒定的情况下,焊接速度的增加导致加热时间过短,不足以产生显著的熔池深度。在高焊接速度下,模拟结果与实验数据一致。由于在较低速度下,光束在匙孔内多次反射,吸收率增加,模拟略微不同于实验。热影响区随着焊接速度的增加而减小。

Yuewei Ai等人用一种新颖的三维模型模拟了Ti6Al4V焊缝的形成过程并预测其在光纤激光匙孔焊接中的全尺寸,用数值模型定量计算整个焊道几何形状,包括宽度,加强和熔深。研究发现,模拟可以清楚地展示焊缝的形成和演变过程。模拟结果表明焊缝加强是由匙孔后面的反冲压力、温度梯度和浮力引起的流体流动形成的。计算的熔池宽度和深度以及预测的焊缝形状都与实验中的非常一致。实验和模拟结果对比见图2.4。

图2.4实验和模拟结果对比

3 工艺参数对焊缝组织的影响

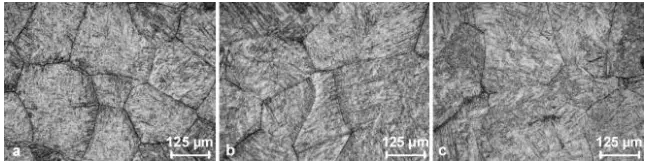

Akman等人研究了焊接参数对Ti6Al4V微观组织特征的影响。研究发现,在热影响区和焊接金属中,晶粒尺寸随着平均功率的增加而增大(图3.1)。这是由于在较高平均功率下,热输入增加。

图3.1 (a)474 W, 162.5 um;(b)543 W, 275 um;(c)555 W, 350 um

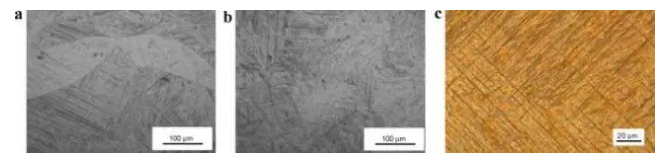

Squillace 等人研究了激光功率和焊接速度对Ti6Al4V组织的影响。研究表明,在冷却过程中,熔融区的β树枝晶沿热流方向生长。对于最大和最小的热输入,没有从初生β晶粒产生α,而是全部的α'。这主要是由于板材比较薄,即使对于较低的热输入条件,也导致较快冷却速率,其冷却速率均高于410℃/ s的临界冷却速率,因而允许形成全马氏体。其组织如图3.2所示。

图3.2 FZ的组织:(a)0.8kW,17mm / s,(b)1 kW,50mm / s, (c)是b中的马氏体结构

热影响区的微观组织由针状马氏体α'和原始α的混合物组成。其对应于Ti-6Al-4V合金从低于β转变温度淬火的特征,其中获得α到β的完全转变(图3.3)。最高冷却速率发生在邻近FZ的热影响区,与FZ的距离不同,HAZ区达到不同的温度,并且经历不同的冷却速率。因此,在HAZ内部,微观组织从焊缝附近的富α'区域演变为接近最低温度和冷却速度的近BM区域的贫α'区。α'含量的梯度取决于引起该狭窄区域产生凝固梯度的温度和冷却速率梯度。

图3.3 1kW,50mm / s下的HAZ显微组织。(a) HAZ的放大;箭头指向从FZ相邻的富含α'区域到BM附近的贫α'区域。(b)HAZ / BM界面(HAZ位于右侧)的微观组织。(c)b的放大。

4 工艺参数对力学性能的影响

Squillace等人研究了焊接速度和激光功率对Ti–6Al–4V力学性能的影响。研究发现,在激光功率恒定时,FZ区的平均硬度随着焊接速度的增加而增加;随着热输入的增加而降低。硬度梯度(FZ、BM与HAZ之间的硬度差宽度的比率)与热输入成反比。由于HAZ的微观组织不均匀,数据非常散射。热输入越低,HAZ宽度数据越分散。

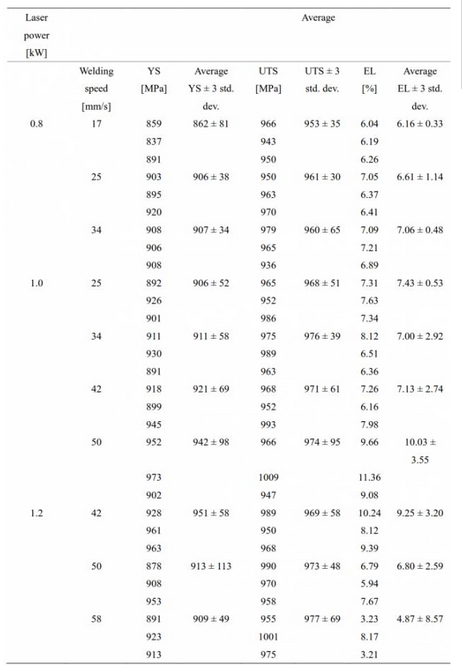

与基体相比,焊缝可以达到类似的拉伸性能(表4.1),但是FZ区中较硬的马氏体严重影响了其塑性。

表4.1 激光焊接Ti–6Al–4V的拉伸性能

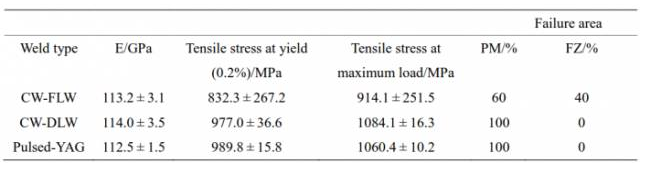

Fan等人使用三种不同类型的激光器,即Nd:YAG,二极管和光纤激光器进行Ti–6Al–4V的焊接。

研究表明Nd:YAG激光器加工后的焊接质量高于用光纤激光器或二极管激光器产生的焊缝。三种焊接类型的硬度值非常相似。但是强度和塑性不同,这主要是受到不同类型孔的焊接缺陷的影响。三种焊接形式的力学性能如表4.2所示。

表4.2 三种焊接形式的力学性能

5 激光焊接钛合金存在的问题

结合钛合金的焊接性能以及目前的研究现状,可知气孔是钛合金焊接时一个主要问题。气孔的形成主要是由以下几点引起的:(1)局部蒸发引起保护气的侵入;(2)合金元素的烧损;(3)激光焊接合金时,在冷却过程中由于氢在合金中的溶解度急剧下降会形成氢气孔。另外,激光焊接属于近快速凝固过程,快冷快热使得焊接钛合金时,形成内部的残余应力。并且,钛合金塑性比较好,因此在熔焊过程中易产生变形,特别是进行5mm以下的薄板焊接时。

5.1 气孔

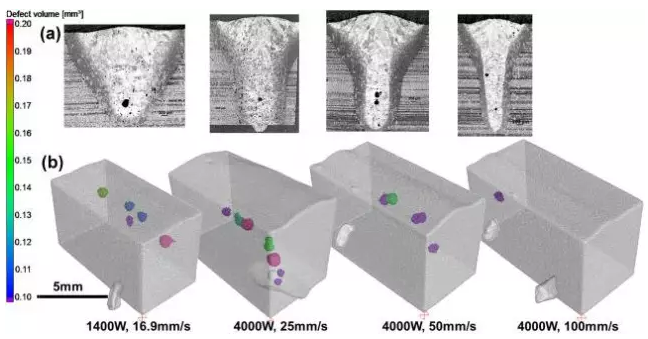

Panwisawas C等人用一个包含热传递、流体流动和界面相互作用的,针对匙孔焊接的物理模型来模拟激光焊Ti-6Al-4V期间匙孔和气孔的形成。该研究认为,由于在合金中氢的含量比较低,因此,由氢诱导的气孔非常小。

这个CFD模型是用针对性的实验和后续的决定气孔缺陷存在,位置以及尺寸的气孔缺陷的熔池区域的焊接分析来验证的。

研究发现,板厚会影响气孔,板越厚,加工诱导的气孔越多。这可能是因为当热源经过时,任何已经形成的或者封闭的蒸汽或者气体会更进一步穿过材料,从板面逸出。当激光功率一定时,气孔的数量随焊接速度的增大而减少(图5.1)。

这是因为功率一定时,热源前进的速度越慢,热量在材料局部消散的就越多,这将导致在熔融区域内形成更复杂的流体流线系统,从而允许捕获更多的气孔。加工诱导的气孔依赖于三种工艺参数,板厚,激光功率以及扫描速度。在厚板和高能量密度的条件下,孔出现的几率更大。并且气孔主要是球形的,沿焊接线分布,直径为0.38 – 1.16 mm。

图5.1 能量密度对气孔的影响

该模型可以预测焊接表面的变形和孔的出现位置(图5.2)。

图5.2 模拟和实验的对比

该研究认为,孔形成的一个可能的机制就是加工诱导产生的。由于两种金属表面的粗糙或不整洁或任何的有氧或者氢的化学反应,热流体可以引起循环流动,并且在快速波动过程中通过捕获匙孔界面的气泡来平衡表面张力,因此就形成了气孔。

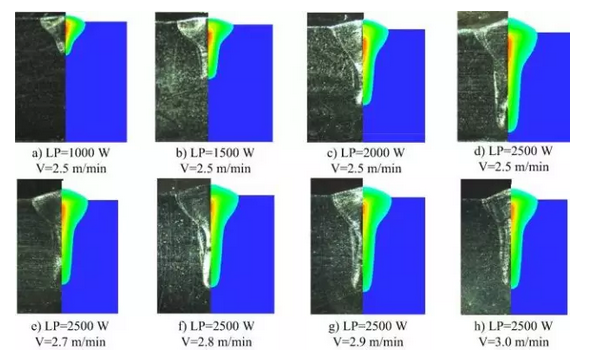

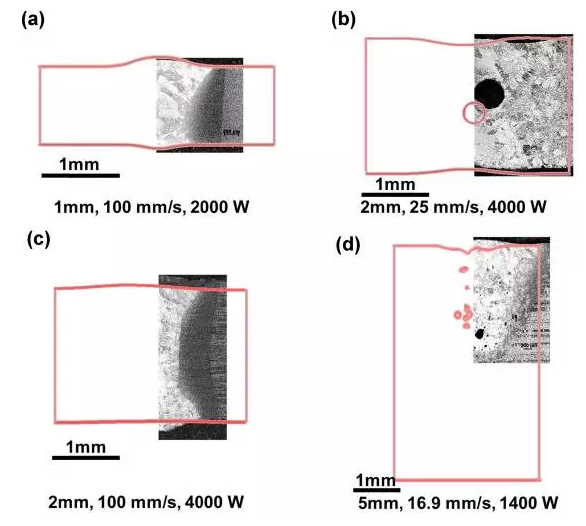

Baohua Chang 等人针对Ti-6Al-4V的全熔透激光焊接开发了计算流体力学模型。并用基于对熔池中的匙孔行为和流体流动特性的预测来分析孔的形成机理。模拟结果表明,当使用给定的激光束聚焦光学器件焊接3mm厚的钛合金板时,在形成深熔透匙孔之前,匙孔深度振荡,但是不能模拟预测之后的匙孔塌陷。

对于较低功率,较低速度的焊接,匙孔后面的流体流动是湍流和不稳定的,并且形成涡流。预测熔融金属从熔池的中心面流走,并且在熔池中,匙孔的后面留下间隙或空隙。对于较高功率,较高速度的焊接,流体流动并不湍急,不形成这种涡流。模拟预测的工件表面处的流体流速如图5.3。

图5.3 工件表面处预测的流体流速(3.0kW,2.5m / min)

该研究认为,匙孔激光焊接时,气孔可能是匙孔后面流体湍流的结果,相关的雷诺数越大,气孔形成的可能性就越高。对于这种流体流动控制的气孔,降低匙孔附近流体流动的雷诺数,可以有效地减少或避免气孔。

Jianglin L. Huang 等人研究了熔焊过程中,钛及其合金中孔的形成机理。提出了氢扩散控制的气孔生长模型,以量化氢对钛焊缝中气孔的影响。研究表明,稳定的小孔,窄的熔化前沿和较好的光束对准可以最大程度减小钛合金焊接过程中的气孔。

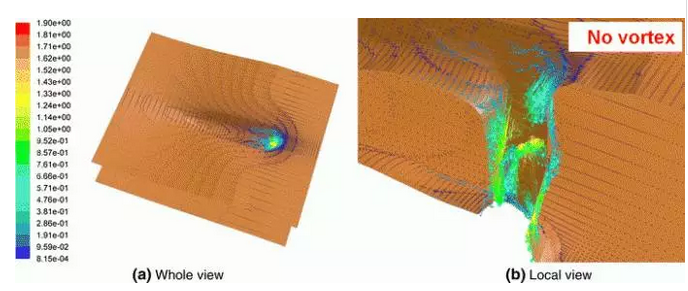

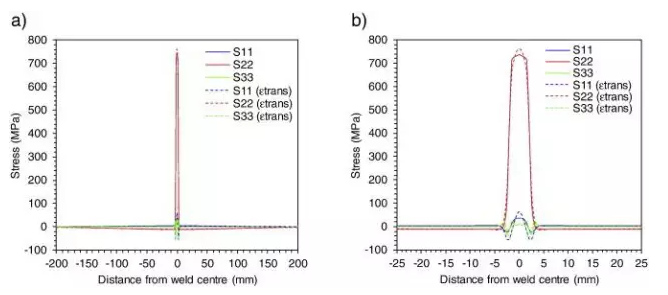

5.2 残余应力和变形

Ahn等人研究了2.0mm厚的钛合金Ti-6Al-4V薄板,在光纤激光焊接期间,由于依赖时间和局部加热引起的残余应力和变形。残余应力的分布如图5.4所示。在远离焊缝的部分中,纵向应力在具有弱压缩应力场的拉伸焊接区域及附近为最大。横向和法向应力在FZ处于最大值,并且具有拉伸性质,在焊缝附近具有压缩,远离焊缝的地方,几乎没有应力。由于焊缝中心线对称,所有三个主应力都是对称的。

图5.4 残余应力分布:(a)在所有三个主要方向上,在焊缝附近的整个宽度上,(b)横向(11),纵向(22)和具有及不具有相变的法线方向

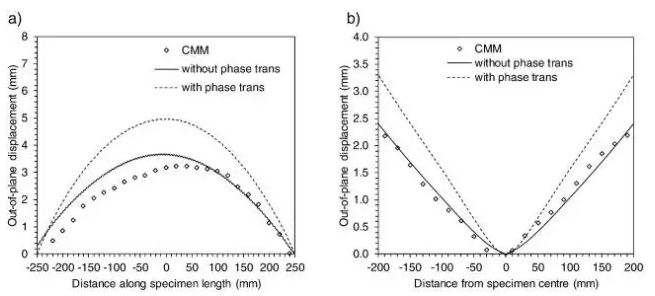

关于变形的模拟结果如图5.5所示。平面失真关于焊缝中心线对称,在焊接开始和结束位置处接近零,在样品长度中间的外边缘上最大。模拟角位移略大于来自CMM测量的实验结果,而模拟的翘曲位移在靠近板的边缘处较小,并且朝向中心较大。

图5.5 模拟(a)翘曲,(b) 有和没有相变的平面失真角度的大小

吉沐园等人采用专用焊接夹具对焊件进行夹紧定位,从而对激光焊接变形进行控制,研究表明,通过使用夹具对整个工件进行刚性约束和反变形约束,变形量明显减小,与用残余塑变理论计算出的值基本吻合,工件满足焊接要求。通过对实例的分析,表明对于简单构件的激光焊接,残余塑变理论可以用来预测变形,反变形法是控制焊接变形的有效方法。

湖南大学的刘西霞等人提出了一种采用被液氮冷却后的氩气对焊接时激光热源的后部进行跟随激冷,以实现焊接过程中变形主动控制的随焊气体动态冷却方法,简称 SGCW。结果表明:SGCW 试件的翘曲变形与残余等效应力均比常规激光焊试件小,变形控制效果最好。

6 总结与展望

激光焊接Ti-6Al-4V过程中,气孔出现位置随机,但是通过以下途径可以尽量减少气孔:a、用高纯度(99.9%)的氩气进行焊接;b、焊前清洗;c、合适焊接规范(可以通过模拟来降低试验成本)。需要系统研究焊缝中气孔的产生机理及气孔类型,为有效地减小甚至消除气孔提供理论依据。

在熔焊过程中,薄板的变形不可避免,但是在条件允许的情况下,可以通过合理的设计板厚或者控制热输入来减小甚至消除变形。由于激光焊接具有能量密度大,焊接速度快,定位精准,焊接热影响区小,变形小,深宽比大,无夹杂等缺陷,目前已经广泛应用于钛合金的焊接中。在焊接过程中,激光功率、焊接速度、焦点位置、激光功率密度等工艺参数会影响热影响区、熔池的宽度和深度,有时会产生咬边等缺陷,进而影响焊缝形貌。

不同的工艺参数会形成不同的焊缝组织,尽而显著影响力学性能。另外,激光焊接属于近快速凝固过程,快冷快热使得焊接钛合金时,形成内部的残余应力。并且,钛合金塑性比较好,因此在熔焊过程中易产生变形,特别是进行5mm以下的薄板焊接时。

尽管激光焊接过程中也会产生气孔和变形等缺陷,但是通过模拟计算,设置合理的工艺参数,可以减小甚至消除气孔和变形。因此,激光焊接钛合金在工业上具有较好的应用前景