电池行业蓬勃发展

发布时间:2023-10-08 来源:通快

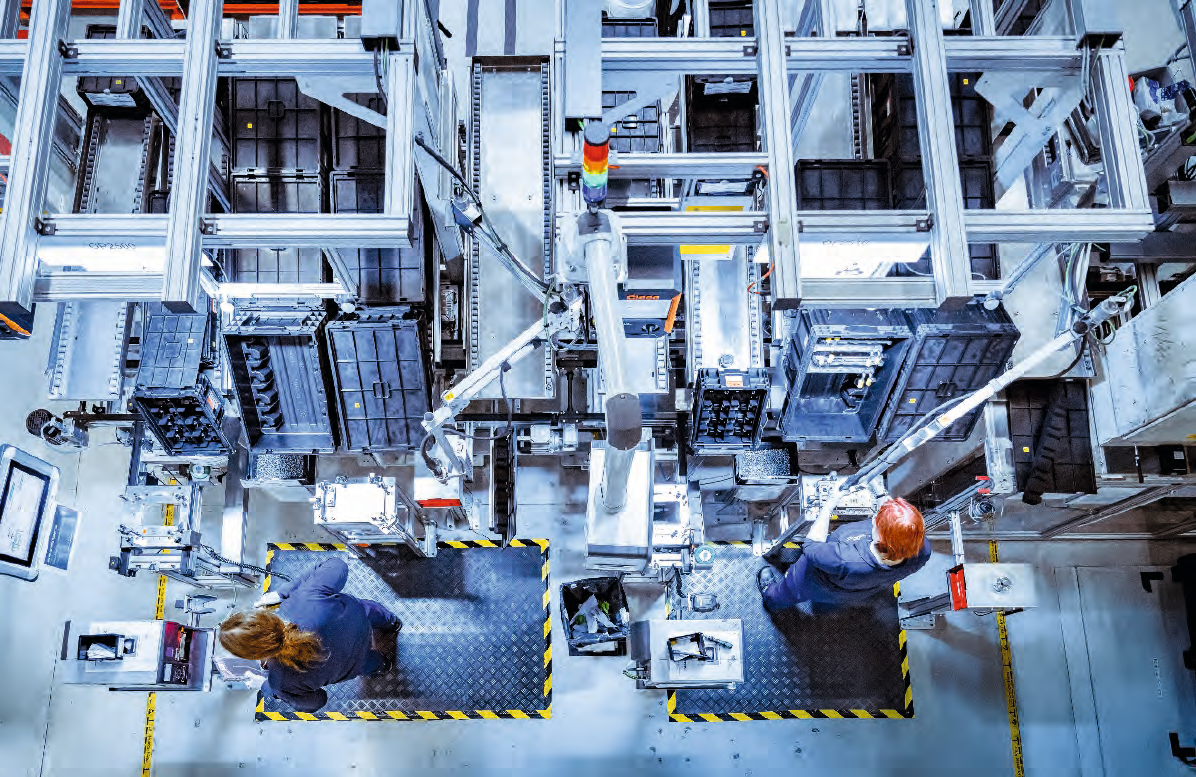

梅赛德斯-奔驰电池包的生产线长达180米,配备了两台功率为5千瓦的 TruDisk 通快碟片高功率固体激光器。借助 PFO 可编程扫描光学系统实现了远程焊接,焊接速度快,焊接结果精确。

激光工艺的另一个优点是可重复性高。只要焊接参数正确,整个过程就会像时钟一样运转。

这样吧,我们要求你在九个月内建立一个全面运转的电池工厂。这里现在还是一栋空楼。” 马修-康格尔顿回忆过去时惊讶地说:“那可真是个挑战!”

康格尔顿来自美国,是芬兰汽车制造商维美德汽车 (Valmet Automotive) 位于萨洛的电池厂生产主管。

他于2019年2月首次前往萨洛,那是距离赫尔辛基以西一个小时车程的地方。这座空荡荡的生产大楼,曾经是诺基亚的一部分场地,如今光秃秃的地板上尘土飞扬。很难想象这里曾经进行过高科技制造。“那里一切都非常荒废和空旷,”康格尔顿表示,“但如果诺基亚曾在这生产电子元件,那对我们来说制造电池也不会太困难。”他说着立刻开始工作。

与时间赛跑

电动汽车行业的蓬勃发展激发了对电动汽车零部件的巨大需求。康格尔顿说:“我们生产的任何产品,汽车制造商都在大量采购。” 鉴于这种爆炸式增长,维美德汽车 (Valmet Automotive) 决定尽快建立自己的电池业务。对于这家芬兰公司来说,这将标志着它通过学习如何在电池制造领域取得成功,从一家纯粹的整车厂向核心零部件制造商转型。在欧洲生产电池包有一个巨大的竞争优势:极大缩短了供应链。康格尔顿说:“在疫情期间,我们看到供应链变得多么脆弱—— 当集装箱船被卡在苏伊士运河时,也发生了同样的事情。”

“乌克兰战争让我们再次看到了这一点。” 在他看来,在芬兰这样的高工资经济体建立电池产线从来都不是问题。“这里的教育水平非常高。这对于生产像电池这样的复杂系统非常重要,这需要专家。此外,产量和效率的提高远远超过了较高的劳动力成本。”

尽管启动这样一个项目的压力很大,但该公司在萨洛的经验表明,这是可以做到的。当一个团队在德国忙于研究生产线自动化时,萨洛的建筑工程已经开始了。康格尔顿回忆说:"我们不得不同时做很多事情。那是我们的第一个电池工厂,而且是在一个全新的地点。我们要雇人建立生产运营,同时还要在一个全新的业务领域获得必要的专业知识。那是一段疯狂的时光!"

但在2019 年10月初,维美德汽车 (Valmet Automotive) 如期在萨洛开始了第一批电池包的生产。直至今日,该公司已经使用约8000万次激光焊接,生产了100多万个电池。最初的 30 名员工现已增至 800 名。

最大的灵活性

目前,电动汽车领域发生了很多事情。对维美德汽车 (Valmet Automotive) 而言,这是挑战,也是机遇。由于缺乏标准化,仍有大量不同的系统和设计在市场上流通。康格尔顿解释说:“这个行业还很年轻,很多技术和质量标准才刚刚制订出来。”汽车制造商本身也仍在进行测试。例如,电池的位置对重量分布有重要影响,因此也会影响车辆的操控性。目前正在探索多种方案,有些制造商选择将电池安装在车身底部,而另一些制造商希望将电池包集成安装在底盘上。对于像维美德汽车 (Valmet Automotive) 这样的制造商来说,这意味着要保持尽可能高的灵活性。

康格尔顿表示:“我们让每条生产线都适应特定的产品。” 自动化水平因客户需要的产量和速度而异。“建立一个自动化生产线需要时间,但它会带来更高的产量。我们可以建立高度自动化、大批量的生产线,也可以建立一条人工投入较多的低产量生产线。”在萨洛,维美德汽车 (Valmet Automotive) 目前在三条生产线上为梅赛德斯-奔驰和沃尔沃焊接电池包。此外,单个组件的重量也会有很大差异,有些电池系统仅重 12 公斤,而有些则高达 100 公斤。

然而,从未改变的是用于将铜和铝电池片焊接到成品电池组中的激光系统。焊缝必须平滑、坚固且紧密,以确保即使在振动的情况下,电芯仍然能够牢固粘合在一起。康格尔顿说:“使用激光,即使是焊接非常薄的金属板也不在话下。” 激光焊接速度快,且能够在极低热效应的情况下产生高强度焊缝。坚固的焊缝可以防止在车辆发生碰撞时对电池包内的精密部件造成损坏。