普雷茨特,开放的智能切割系统——赋能激光切割系统智能化

发布时间:2022-04-19 来源:普雷茨特

引言

普雷茨特切割头一直被誉为高功率激光切割市场的标杆。激光切割头是激光切割设备的终端执行者,对整个切割设备的良好运行无疑起着举足轻重的作用。但如何与切割设备的控制中心互通合作,或者说如何更好的装备切割设备的控制中心,是实现智能装备制造的关键所在。

如果把切割设备的数控系统比喻成“大脑”,那么激光切割头就是大脑获取信息的“探测器”。探测器的获取数据的能力,以及与大脑的交互能力决定了整台切割设备的智能化程度。普雷茨特切割头对数控系统是开放的。切割头实时监控的数据可以通过交互接口与数控系统互通。集成商或终端用户可以利用这些数据进行二次开发编程,实现更多的智能化控制功能,来更好的满足客户切割需求。

普雷茨特自推出智能切割以来,一直与国内外主流系统厂商配合良好。我们力求最大化展现智能激光切割的优势。如果用户在使用配有普雷茨特智能切割头的设备时,无法实现切割头更多的智能控制功能,可能是因为有些数控厂商的软硬件开发欠缺,或者屏蔽了切割头信号,导致无法实时获取普雷茨特切割头内的传感器信号。有些用户遇到此问题时不免会对普雷茨特切割头的智能控制功能产生误解。因此,本文会对普雷茨特切割头的智能功能做详细的介绍并且通过一些实际的案列来说明已在数控系统上实现的智能控制功能。

2008年普雷茨特推出了首款ProCutter切割头,开启了智能切割的时代。普雷茨特不仅是最早引入智能化控制概念的企业,也是业内最早推出智能监控切割头功能的企业。在二十几年的发展中,普雷茨特不断研发新技术、开拓新产品来助力产业的升级,引领激光切割市场的发展。

智能切割头的智能源于内置的传感器。传感器可以实时监测影响切割头正常工作的参数,不仅可以为切割质量提供分析依据,同时也能迅速对异常状态做预警处理。经过多年的市场探索和技术研究,普雷茨特智能切割头内置以下传感器:

普雷茨特切割头的数据是对所有系统控制厂商开放的。数控系统可以通过交互接口获取普雷茨特传感器所获取的数据。利用这些数据,集成商或用户可以对切割过程进行实时监控,同时也能进行进一步编程开发,实现更多的智能控制功能。

1.切割状态实时监控

众所周知,普雷茨特切割头可以通过手机App来监控切割头的实时状态。当切割头的数据与数控系统互通的时候,不仅能在App上监控,也能在数控系统上监控切割头各个参数的状态。将传感器数据集成在数控系统中,可以方便用户在切割过程中设置报警阈值以及干预操作。下面就是举例几家集成厂商在不同的数控系统上实现的切割头监控功能案例。

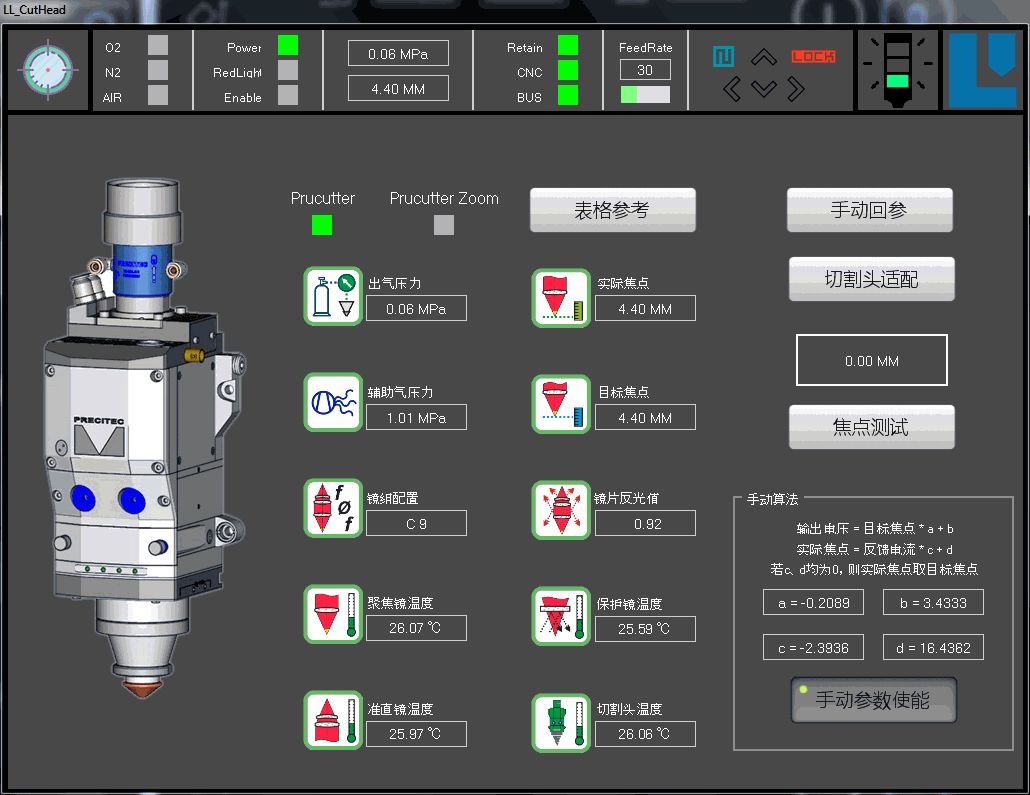

图2 已集成切割头监控读取功能的数控界面

2. 保护镜异常升温报警

普雷茨特ProCutter切割头具备报警功能。报警信号是通过IO板第9针脚信号输出到数控系统,都是毫秒级别的。只需客户提前连接好报警信号,设定好报警阈值,一旦超出阈值切割头就会实时输出报警。系统收到报警后,立即停光,控制切割终止。在万瓦级功率切割时,如果切割头内保护镜在单位时间内升温异常,即使未到切割头设定的报警阈值,数控系统也要立即报警停光。因为单位时间内的升温异常往往意味着镜片有污染物造成瞬间吸收大量能量,如果不及时干预就会造成镜片炸裂等更严重的情况。因此通过对镜片升温异常的监控和报警设置,不仅可以及时提醒用户清洁镜片上的污染物来提高保护镜片的使用寿命,而且还能避免给用户带来配件损坏等更大的经济损失。

3. 保护镜异常污染报警

鉴于温升的速度问题,我们还提供了反应更灵敏的镜片污染检测。当镜片污染数值异常升高时,对加工过程及时预警或进行干预。

图3 切割头镜片污染报警图标

切割气压监控及预警

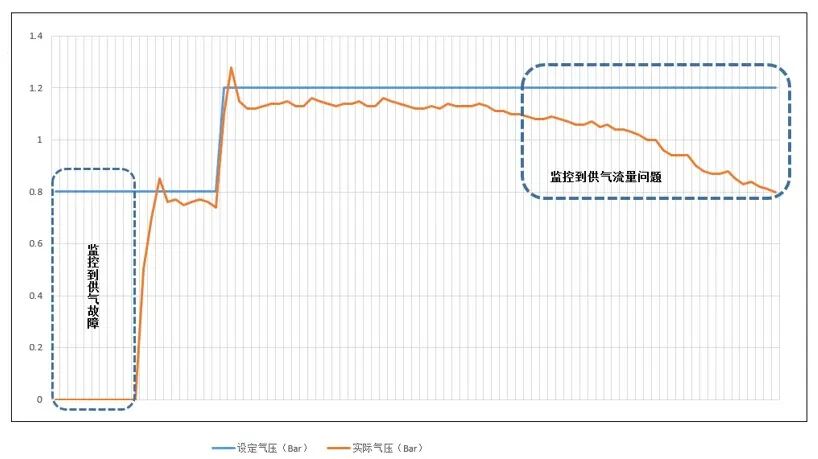

普雷茨特切割头气压传感器能实时监测切割时的气压值。客户可根据获取的数值生成切割气压曲线图,来辅助分析切割不良是否是由于气压变化的影响。同时,当无气压或气压太低时(气压太低镜片会有炸裂风险),可预设报警机制来保证切割安全。

图4 气压监控示例

4.焦点动态补偿

切割时,尤其是高功率切割时,焦点位置会随着镜片温升造成的热透镜效应而产生变化,导致实际切割焦点位置向上飘移,从而影响切割质量的稳定。通过对镜片温度的实时监测,在一定时间段内进而对焦点进行补偿来保证切割质量的一致性。

5.随动高度传感器标定曲线实际应用

普雷茨特随动高度传感器可提供8条标定曲线以满足不同切割工艺需求。通过不同的标定曲线可兼顾大距离检测范围和小距离检测精度要求。穿孔或空跑时利用大距离范围检测实现工艺及安全需求;切割时利用小距离高精度检测,来保证切割中喷嘴随动高度稳定。例如坡口切割时,不同切割角度范围就可以选择不同的标定曲线。

6.切割头日志文件记录及分析

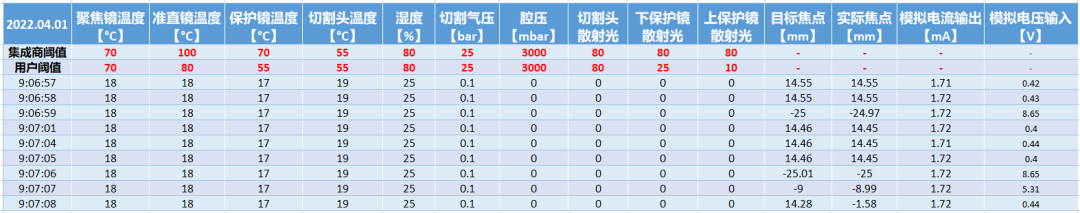

切割头内部的所有监控数据,可作为工作日志文件导出。当切割头出现问题时,可参考日志文件对切割头各个参数进行排查。不仅方便用户追溯之前的切割状态,还能更好的了解切割时数据和切割质量之间的关系。

图5切割头日志文件

结尾

普雷茨特切割头一直是激光切割行业内高端智能切割头的代名词,以智能、稳定、高效的产品优势被市场所认可。普雷茨特作为一家为高功率激光切割关键组件配套的领导者,一直以客户的需求为导向。我们为客户提供最优质的光学组件以引领市场上最高功率的切割;不断优化升级的的传感器为实现真正的智能切割提供了数据的源头。高功率加上实时监控的数据赋能激光切割设备的智能化,助力智能装备制造的产业之路。